Haftfestigkeitsprüfung

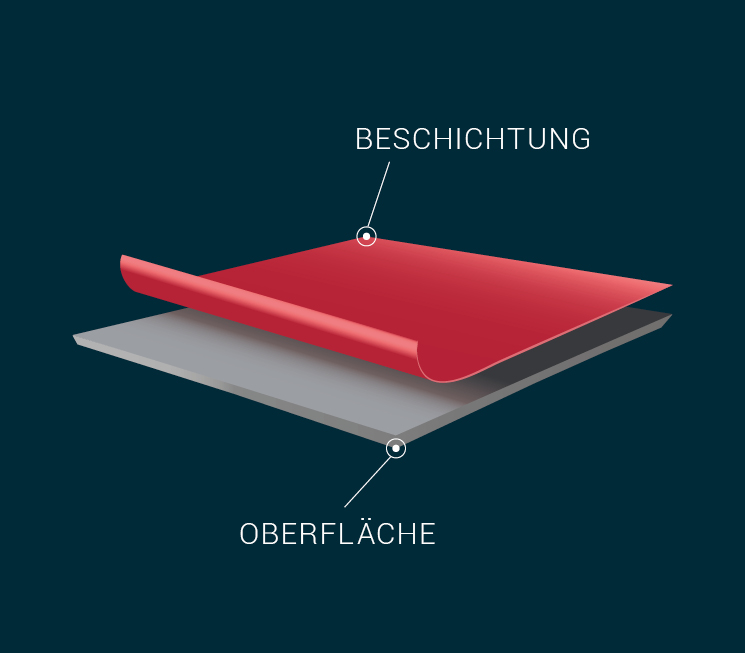

Die Prüfung der Haftfestigkeit von Beschichtungen ist ein entscheidender Schritt in der Qualitätskontrolle und spielt für verschiedene Industriezweigen eine wichtige Rolle. Die Haftfestigkeitsprüfung dient zur Beurteilung der Verbindung zwischen Beschichtung und Substrat (adhäsive Haftung) sowie des inneren Zusammenhalts der Beschichtung (kohäsive Haftung). Je nach Beschichtung und Substrat wird ein geeignetes Prüfverfahren eingesetzt.

Hier sind einige Anwendungen, warum die Haftfestigkeitsprüfung von Beschichtungen wichtig ist:

- Qualitätskontrolle: Die Haftfestigkeitsprüfung ermöglicht es, die Qualität der Haftung einer Beschichtung auf dem Substrat zu bewerten. Eine unzureichende Haftung kann zu vorzeitiger Ablösung oder Ablösen der Beschichtung führen, was die Funktionalität und Haltbarkeit beeinträchtigen kann.

- Korrosionsschutz: In Anwendungen, in denen Beschichtungen als Schutz vor Korrosion dienen, ist eine starke Haftung entscheidend. Eine schlechte Haftung könnte zu fehlerhaften Bereichen führen, in denen Korrosion eindringen kann.

- Haltbarkeit: Die Haftfestigkeitsprüfung ist ein Indikator für die langfristige Haltbarkeit einer Beschichtung. Eine gute Haftung trägt dazu bei, dass die Beschichtung den Umweltbelastungen, mechanischer Beanspruchung und anderen Belastungen standhält.

Als Auftragslabor führen wir Haftfestigkeitsprüfungen als Dienstleistung durch.

- Haftsprüfung von harten Beschichtungen

- Haftsprüfung von Farben und Lacken

- Kratzbeständigkeit von Oberflächen

Prüfverfahren Haftfestigkeit

- Ritztest (Scratch Test)

- Rockwell Eindringprüfung

- Gitterschnittprüfung (Gitterschnitttest)

- Kreuzschnittprüfung

- Abreißversuch (Pull-off Test)

Was bietet unser Steinbeis-Transferzentrum?

1. Prüfung mit höchster Präzision

Mit modernen Geräten werden präzise und zuverlässige Haftfestigkeitsprüfungen durchgeführt und zuverlässige Daten über die Beschichtung ermittelt.

2. Fachkundige Expertise

Die Messungen werden von qualifizierten Materialwissenschaftlern/innen durchgeführt, die Ihnen bei Fragen gerne zur Verfügung stehen.

3. Kundenzentrierter Ansatz

Jeder Auftrag ist individuell, daher sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

Kontaktieren Sie uns gerne für eine Haftfestigkeitsprüfung!

Optimieren Sie Ihre Produkte und Beschichtungsprozesse durch genaue Informationen über die Schichthaftung. Kontaktieren Sie uns, um mehr über unsere Dienstleistungen zu erfahren oder ein Angebot für Ihre Anforderungen zu erhalten.

Gerne erstellen wir Ihnen ein Angebot für eine Haftfestigkeitsprüfung.

Verfahren

Die Haftfestigkeit ist neben der Härte und der Schichtdicke ein wichtiges Merkmal einer Beschichtung. Denn ist diese nicht ausreichend, kann es zum Schichtversagen und somit zum Totalausfall eines Bauteils kommen.

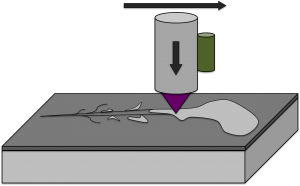

Ritztest

(Scratch test)

Üblicherweise erfolgt die Haftfestigkeitsprüfung von Hartstoffschichten mit dem Ritztest (Scratch Test) nach ISO 20502. Hierbei wird der Prüfkörper mit konstanter Geschwindigkeit und zunehmender Normalkraft entlang der Oberfläche bewegt, um Adhäsions- und/oder Kohäsionsversagen des Systems Schicht/Grundwerkstoff zu begünstigen. Die Qualität der Schichthaftfestigkeit wird anschließend anhand der kritischen Lastwerte für das Schichtversagen bestimmt.

Ritztest für Haftfestigkeitsprüfung

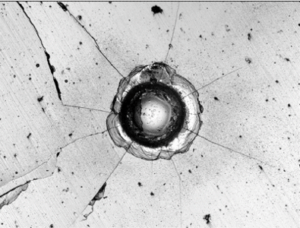

Rockwell Eindringprüfung

Eine weitere Methode für die Prüfung der Haftfestigkeit von Hartstoffschichten ist die Rockwell-Eindringprüfung nach ISO 26443, VDI 3824-4 oder DIN 4856. Bei dieser wird ein Rockwell-Prüfkörper senkrecht zur Oberfläche eingedrückt, um Adhäsionsversagen des Systems Schicht/Grundwerkstoff zu begünstigen. Die Bewertung der Schichthaftungsqualität erfolgt anhand des Beschädigungsbildes über eine Einteilung in Schichthaftungsklassen.

Schichthaftungsklasse 2

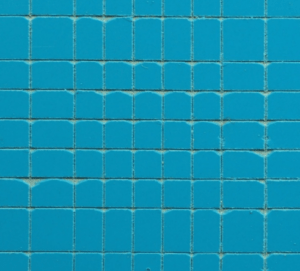

Gitterschnittprüfung

(Gitterschnitttest)

Die Gitterschnittprüfung bzw. Gitterschnitttest nach ISO 2409 dient der Haftfestigkeitsprüfung von Lacken und weichen Beschichtungen bis zu einer maximalen Schichtdicke von 250 µm. Mit dem Gitterschnittgerät werden sechs parallele Schnitte in die Beschichtung bis zum Substrat angebracht. Diese werden anschließend durch sechs im rechten Winkel dazu angelegte Schnitte gekreuzt und dadurch in schachbrettartige Segmente unterteilt. Dann werden mit Klebband die Teile der Beschichtung zu entfernt, die nach dem Anbringen der Schnitte schlecht haften. Anhand der Anzahl der durch die Prüfung abgerissenen Segmente wird die Haftfestigkeit bestimmt und ein Gitterschnittkennwert zugeordnet.

Gitterschnittkennwert Gt2

Kreuzschnittprüfung

Die Kreuzschnittprüfung nach ISO 16276-2 wird für die Haftfestigkeitsprüfung von Lacken und weichen Beschichtungen mit unbegrenzter Schichtdicke eingesetzt. Das Kreuzschnittverfahren besteht darin, dass mit einer scharfen Schneide ein bis zum Substrat durchgehender Kreuzschnitt in der Beschichtung angebracht wird. Anschließend wird ein Klebeband aufgeklebt und wieder entfernt, um die Teile der Beschichtung zu entfernen, die nach dem Anbringen der Schnitte schlecht haften. Das Ergebnis der Prüfung wird als Kennwert entsprechend der festgestellten Schädigung angegeben.

Abreißversuch

(Pull-off Test)

Beim Abreißversuch (pull of test oder Abreißtest) werden Prüfstempel mit einer definierten Kontaktfläche auf die Beschichtung aufgeklebt. Unmittelbar nach Ablauf der Härtungsdauer des Klebstoffes die Prüfanordnung in das Haftfestigkeits-Prüfgerät bringen, wobei die Prüfstempel so ausgerichtet sein müssen, dass die Zugkraft gleichmäßig über die Prüffläche ohne Biegemoment aufgebracht wird. Anschließend wir die Zugspannung mit einer Geschwindigkeit, die höchstens 1 MPa/s beträgt, senkrecht zur Ebene des beschichteten Substrates so erhöht, dass der Bruch innerhalb von 90 s nach Beginn der Spannungsaufnahme erfolgt. Es wird die Zugspannung beim Bruch der Klebeverbindung gemessen.

Haftzugprüfgerät