Metallographie

(Metallographische Untersuchungen)

Die metallographischen Untersuchungen dienen der qualitativen und quantitativen Beschreibung des Gefüges metallischer Werkstoffe. Dazu werden von den zu untersuchenden Bauteilen Schliffe hergestellt, diese geätzt und anschließend das Gefüge mittels Lichtmikroskopie (LM) oder Rasterelektronenmikroskopie (REM) untersucht. Die Metallographie ermöglicht die Analyse von Gefügebestandteilen, Kristallstrukturen, Phasen und anderen mikrostrukturellen Merkmalen eines metallischen Werkstoffes.

Als Auftragslabor führt das Steinbeis-Transferzentrum metallographische Untersuchungen als Dienstleistung durch.

Unsere Dienstleistungen im Überblick

1. Metallographische Untersuchungen

Unsere metallographischen Untersuchungen geben Ihnen einen detaillierten Einblick in die Struktur und Zusammensetzung Ihrer Metallproben. Ob Legierungen, Rohstoffe oder Endprodukte – wir liefern präzise Ergebnisse.

2. Schichtdickenmessungen

Im präparierten Querschliff werden die Schichtdicke(n) mittels Lichtmikroskop und Rasterelektronenmikroskop (REM) genau bestimmt.

3. Fehleranalyse und Qualitätskontrolle

Wir identifizieren Auffälligkeiten im Gefüge und damit potenzielle Fehlerquellen in Bauteilen.

4. Beratung und Optimierung

Unser Team steht Ihnen nicht nur für die Analysen zur Verfügung, sondern auch für Beratungen zu Optimierungen zur Verfügung.

Metallographische Untersuchungen

- Gefügeuntersuchungen

- Phasenanteile

- Korngrößenbestimmung Linienschnittverfahren (ISO 643)

- Graphitklassifizierung Gusseisen (ISO 645)

- Einhärtetiefe Eht (ISO 2639), Rht (ISO 18203), Nht (DIN 50190-3)

- Entkohlungstiefe (ISO 3887)

- Korrosionsschäden

- Härteverlaufsmessung mit Bestimmung Eht, Nht, RHt

- Karbidausbildung in Stählen (SEP 1520)

- Bestimmung nichtmetallischer Einschlüsse (EN 10247, ISO 4917)

- Schichtdickenbestimmung im Querschliff (ISO 2808, ISO 1463)

- Schleifbrandprüfung mittels Nitalätzung (ISO 14104)

- Verbindungsschichten und Porösität von Nitrierschichten

- Härteprüfungen (Makro, Mikro, Nano)

- Mikrorisse in Schweißnähten

- Ganzheitliche Schadensanalysen

Was bietet unser Steinbeis-Transferzentrum?

1. Modernste Technologie

Wir setzen auf moderne Analysegeräte, um präzise und reproduzierbare Ergebnisse zu gewährleisten.

2. Fachkundige Expertise

Unser qualifiziertes Team aus Materialwissenschaftlern/innen steht Ihnen gerne zur Verfügung, um Ihre Fragen zu beantworten.

3. Kundenzentrierter Ansatz

Jeder Auftrag ist individuell, daher sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

Kontaktieren Sie uns gerne für metallographische Untersuchungen!

Metallographische Untersuchungen bieten Ihnen die Grundlage zur Prozessoptimierung und zur Sicherung der Produktqualität. Kontaktieren Sie uns, um mehr über unsere Dienstleistungen zu erfahren oder ein individuelles Angebot für Ihre Anforderungen zu erhalten.

Gerne erstellen wir Ihnen ein Angebot für metallographische Untersuchungen.

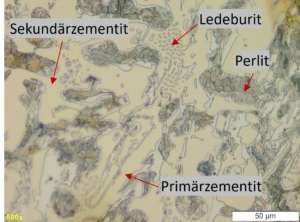

Gefügeuntersuchung

Die Legierungselemente, die Wärmebehandlung und die Bearbeitung eines Bauteils beeinflussen die Eigenschaften und die Güte von Metallen. Diese haben Einfluss auf Aufbau, Größe und Orientierung der Körner, also den kristallinen Einzelbereichen des Gefüges. Bei der Erstarrung der Werkstoffe wachsen diese Körner aus der Schmelze und interagieren miteinander. Mittels moderner Lichtmikroskopie werden die Gefügeuntersuchungen an geätzten Schliffproben durchgeführt und diese bei Vergrößerungen von 50 – 1000x untersucht.

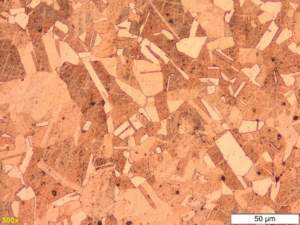

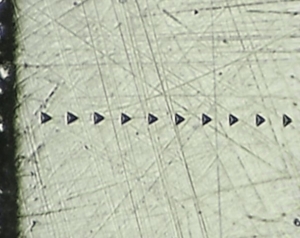

Korngrößenbestimmung

Die Korngröße ist die Verteilung der sichtbaren Größe der einzelnen Gefügebestandteile (Körner) im Schliffbild. Das am häufigsten angewandte Verfahren zur Korngrößenbestimmung ist das Linienschnittverfahren. Dabei werden Linien mit definiertem Abstand über die lichtmikroskopische Aufnahme des präparierten Schliffbildes einer Probe gezogen. Wenn eine Linie eine Korngrenze schneidet, wird diese Stelle markiert. Daraus ergibt sich eine bestimmte Anzahl von Schnitten, die auf die Länge der Linie bezogen wird. Damit kann die Anzahl der Körner (Kristalle) im Gefüge bestimmt werden, indem das Verhältnis der Schnittsehnenlänge eines Gefügebestandteils zur Länge der Linie ermittelt wird. Außerdem wird die Anzahl der Schnittpunkte der Korngrenzen über die Länge der Messlinie bestimmt. Sofern nicht anders vereinbart, muss die Schlifffläche in Längsrichtung der Probe liegen, d. h. parallel zur Hauptverformungsachse der bearbeiteten Bauteile. Die Bestimmung der Korngröße in einem Querschliff würde bei nicht gleichachsigen Körnern zu einem Messfehler führen.

Phasenanteile

Besteht ein Gefüge aus Körnern unterschiedlicher Art (chemische Zusammensetzung, Kristallstruktur, …), spricht man von verschiedenen Phasen. Durch Ätzverfahren können diese Phasen optisch unterschieden und durch digitale Bildverarbeitung die prozentualen Anteile bestimmt werden.

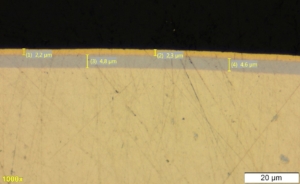

Schichtdickenmessung

Für die mikroskopische Schichtdickenmessung im Querschliff wird die Probe mit einem Präzisionsschleifer an der zu messenden Stelle präzise getrennt. Anschließend wird die Querschnittsfläche geschliffen und je nach Schichtdicke auch noch poliert. Anschließend wird die Querschnittsfläche der Beschichtung mit einem Lichtmikroskop oder mit einem Rasterelektronenmikroskop (REM) präzise analysiert.

Härteverlausmessung

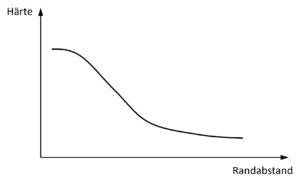

Die Härteverlaufsmessung dient dazu, Informationen über den Härteverlauf über die Tiefe oder Dicke in einem Werkstück zu erhalten. Die Härteverlaufsmessung ist eine erweiterte Form der Härteprüfung. Härteverlaufsmessungen ermöglichen eine detaillierte Charakterisierung der Härte über die Tiefe eines Werkstoffs. Dies ist besonders nützlich, um Unterschiede in der Härte von Oberflächenschichten im Vergleich zum Kernmaterial zu verstehen. Härteverlaufsmessungen werden beispielsweise zur Bestimmung der Einhärtetiefe von oberflächengehärteten Bauteilen verwendet.

Die Durchführung der Härteverlaufsmessung erfolgt indem eine eine Reihe von Härteeindrücken vom Rand zur Mitte des Probekörpers gesetzt wird, an denen die Härten mit kleinen Prüfkräften ermittelt werden. Je nach Größenordnung der Prüfkräfte erfolgt dies mit der Mikrohärteprüfung oder der Nanoindentation.

Haerte-Tiefen-Verlauf

Eiinhärtetiefe

Die Härteverlaufsmessung dient am häufigsten dazu die Einhärtetiefe (EHT, RHT, NHT) von randschichtgehärteten Stählen zu bestimmen. Aus diesem so Härte-Tiefen-Verlauf wird die Einhärtetiefe ermittelt. Diese wird je nach Verfahren als Einsatzhärtetiefe Eht, Nitrierhärtetiefe Nht oder Randschichthärtetiefe Rht bezeichnet.

Einsatzgehärtete Teile (Aufgekohlte oder carbonitrierte Bauteile)

- Die Einhärtetiefe wird als Einsatzhärtungtiefe (EHT, CHD)) nach EN ISO 2639 bestimmt.

- EHT = Distanz von der Oberfläche bis zu dem Punkt, an dem die Grenzhärte erreicht ist.

Randschichtgehärtete Teile (Induktiv- oder flammengehärtete Bauteile)

- Die Einhärtetiefe als Randschichthärtetiefe (RHT, SHD) wird nach EN 10328, ISO 18203 bestimmt.

- RHT = Abstand zwischen der Oberfläche des zu prüfenden Werkstücks und derjenigen Stelle in der Randschicht, an die Grenzhärte erreicht ist.

Nitrierte Teile

- Die Einhärtetiefe wird als Nitrierhärtetiefe (NHT) nach DIN 50190-3 bestimmt.

- NHT = Abstand zwischen der Oberfläche des zu prüfenden Werkstücks und derjenigen Stelle in der Randschicht, an der die Vickers-Härte der Grenzhärte entspricht.