Rauheitsmessung

Die Rauheitsmessung dient dazu, die Unregelmäßigkeiten einer Oberfläche zu bewerten und durch Kenngrößen zu quantifizieren. Die Rauheitsmessung dient aber nicht nur der Erfassung der Rauheit als kurzwellige Unregelmäßigkeiten der Oberfläche, sondern auch zur Bestimmung der Welligkeit als langwellige Unregelmäßigkeiten. Rauheit und Welligkeit bestimmen auf unterschiedliche Weise die funktionellen Eigenschaften einer Oberfläche und sind daher getrennt zu bewerten.

Die Messung der Rauheit ist in verschiedenen Anwendungen eine Rolle:

- Qualitätskontrolle: In der Fertigungsindustrie wird die Rauheitsmessung eingesetzt, um sicherzustellen, dass Teile die erforderlichen Oberflächenspezifikationen erfüllen.

- Tribologie: In Wissenschaft von Reibung, Verschleiß und Schmierung, spielt die Oberflächenrauheit eine entscheidende Rolle. Die Rauheitsmessung ermöglicht es, Korrelationen zu Reibungs- und Verschleißverhalten herzustellen.

- Medizintechnik: In der Herstellung von medizinischen Implantaten und Geräten ist die Rauheitskontrolle wichtig, um sicherzustellen, dass die Oberflächen mit den biologischen Geweben verträglich sind und keine unerwünschten Reaktionen hervorrufen.

- Optik und Elektronik: In Branchen wie der Optik und Elektronik ist die Rauheitsmessung entscheidend, um sicherzustellen, dass Oberflächen für die gewünschten Funktionen geeignet sind.

- Forschung und Entwicklung: In wissenschaftlichen Studien und Entwicklungsprojekten ist die Rauheitsmessung wichtig, um die Wechselwirkungen von Materialien und Oberflächen zu verstehen, um optimierte Materialien und Oberflächenstrukturen zu entwickeln.

Warum ist eine Rauheitsmessung wichtig?

In der Industrie und Fertigung ist die Rauheitsmessung von großer Bedeutung, da sie dazu beiträgt, die Oberflächenqualität von Werkstücken zu überwachen und sicherzustellen, dass sie den erforderlichen Standards entsprechen. Durch die Analyse der Rauheitskenngrößen können Hersteller die Oberflächenbeschaffenheit optimieren. Die Oberfläche eines Bauteils ist von entscheidender Bedeutung für seine Funktion, Haltbarkeit und optische Erscheinung. Die Bauteiloberfläche ist somit ein Konstruktionselement zur Auslegung hinsichtlich Reibung, Verschleiß, Dichtheit, Schmierung, Reinigungsfähigkeit, Materialermüdung und Maßhaltigkeit. Leider wird oftmals versucht, die komplexe Mikrostruktur einer Oberfläche mit einem einzigen Kennwert zu beschreiben, die aus einer anderen Zeit stammen. Dies ist nicht möglich und hier schaffen die neuen Normen durch passgenaue Kennwerte Abhilfe.

Klicken Sie eines der Oberflächenmerkmale an und erfahren Sie mehr.

Oberfläche

Rauheit und

Welligkeit

Form-

abweichungen

Spezielle

Strukturen

Was bietet unser Steinbeis-Transferzentrum?

1. Präzise Rauheitsmessungen

Mit modernsten Messgeräten führen wir präzise und normkonforme Rauheitsmessungen durch und liefern Ihnen verlässliche Daten der Bauteiloberfläche.

2. Fachkundige Expertise

Die Messungen werden von qualifizierten Mitarbeitern/innen durchgeführt, die Ihnen bei Fragen gerne zur Verfügung stehen.

3. Kundenzentrierter Ansatz

Jeder Auftrag ist individuell, daher sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

4. Beratungen und Schulungen

Wir stehen Ihnen nicht nur als Dienstleister zur Seite sondern bieten auch Beratungen und Schulungen an.

Gerne erstellen wir Ihnen ein Angebot für eine Rauheitsmessung.

Oberflächenangaben Zeichnung

Oberflächenangaben sind Eintragungen in technischen Zeichnungen, die die Beschaffenheit einer oder mehrerer technischer Oberflächen des in der Zeichnung dargestellten Bauteils. Mit der neuen Norm ISO 21920:2021 hat sich die Angabe der Oberflächenrauheit in der Zeichnung grundlegend geändert. Durch die neue Normung werden die Anforderungen an die Oberflächenbeschaffenheit funktionsbezogen und nicht wie bisher fertigungsbezogen definiert. Dies erfordert vom Konstrukteur ein höheres Maß an Wissen über den Zusammenhang zwischen der Funktion einer Bauteiloberfläche und ihrer Topographie. Damit ändert sich entlang der Prozesskette auch die Interpretation der neuen Oberflächenangaben auf Zeichnungen für die Fertiger und Messtechniker.

Rauheits-Kenngrössen

Eine Oberflächenmikrostruktur lässt sich in kurzwellige und langwellige Anteile zerlegen. Die Summe aller kurzwelligen stellt die Rauheit und die Summe aller langwelligen die Welligkeit einer Oberfläche dar. Beide wirken sich in unterschiedlicher Art und Weise auf die funktionalen Eigenschaften einer Oberfläche bzgl. Reibung-, Verschleiß- und Dichtverhalten aus. Neben den bekannten Rauheitswerten

- arithmetischer Mittelwert der Rauheit Ra,

- maximale Höhe der Rauheit Rz,

- maximale Höhe der Rauheit im Abschnitt Rzx und

- relative Materialanteil Rmr

werden in der in der neuen Rauheitsnorm ISO 21920-2 eine umfangreiche Auswahl an Kenngrößen zur Verfügung gestellt. Damit lassen sich präzise die funktionsbestimmenden Merkmale einer Oberfläche durch quantitative Größen beschreiben. Die neue ISO 21920 ersetzt mit ihren drei Teilen, die bisherigen Normen für Rauheit ISO 4287, ISO 4288, ISO 13565-2 und ISO 1302.

Rauheitswerte Ra, Rz, Rzx, Rmr

Die Rauheitswerte Ra und Rz gehören zu den Höhenkenngrößen. Der arithmetische Mittelwert des Rauheitsprofils Ra (alt: Mittenrauwert) berechnet sich als Mittelwert aus den Beträgen aller Profilwerte des Rauheitsprofil. Leider stellt der Ra keine brauchbare Kenngröße dar und liefert keine Aussagen über die Ausprägungen der Oberflächenstrukturen. Hier ist der quadratische Mittelwert der Höhe des Rauheitsprofils Rq zu bevorzugen.

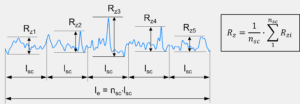

Die maximale Höhe des Rauheitsprofils Rz (alt: mittlere Rautiefe) berechnet sich als arithmetischer Mittelwert von i.d.R. fünf Einzelrautiefen aufeinanderfolgender Einzelmessstrecken in der Messstrecke (Auswertestrecke). Der Rz beträgt ca. das 3-10fache wie Ra, wobei es keine allgemeingütige Umrechnung oder gar eine Korrelation zwischen Rz und Ra gibt.

Maximale Höhe der Rauheit Rz

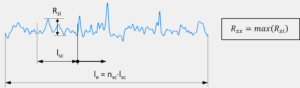

Der bisherige Rauheitswert Rmax wurde neben der Bezeichnung des Kennwertes in maximale Höhe der Rauheit im Abschnitt Rzx so geändert, dass dieser nun in einem über die Auswertelänge le gleitenden Abschnittslänge lsc berechnet wird. Dies ist sinnvoller als die willkürliche äquidistante Unterteilung in z.B. 5 Abschnittslänge.

Maximale Höhe der Rauheit im Abschnitt Rzx

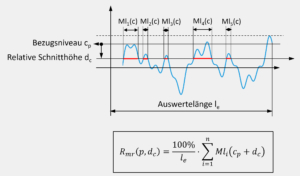

Der relative Materialanteil der Rauheit Rmr (alt: Traganteil) ist nach der neuen ISO 21920-2:2021 der summierte Anteil der im Material verlaufenden Strecke relativ zur Auswertelänge (alt: Messstrecke). Dieser verläuft in einer Schnitthöhe dc zur Bezugshöhe, welche in der Regel durch den höchsten Punkt des Rauheitsprofils verläuft. Aufgrund der Abhängigkeit von Rmr von der Bezugshöhe, die durch eine eine einzelne (höchste) Oberflächenspitze verläuft, wird zusätzlich eine Referenzschnitthöhe cp definiert, um die Empfindlichkeit in der Berechnung zu reduzieren.

Relativer Materialanteil Rmr nach ISO 21920-2:2021

Seminar Rauheit und Rauheitsmessung

Das Seminar Rauheit und Rauheitsmessung ist darauf ausgerichtet, den Teilnehmer/innen die Welt der Oberflächentopographie und deren Spezifizierung und Messung nach der neuen Norm ISO 21920:2021 zu erläutern. Mit der Einführung der ISO-Normenreihe ISO 21920-1 bis 3:2021 (profilhafte Oberflächenbeschaffenheit) haben sich die internationalen Normen zur funktionsgerechten Charakterisierung von Oberflächen wesentlich weiterentwickelt. Heutzutage steht eine breite Palette von Kennwerten zur Verfügung, mit denen die Beschaffenheit von Oberflächen funktionsgerecht charakterisiert werden kann. In diesem Seminar werden Sie mit der zwei- und dreidimensionalen Charakterisierung von Oberflächenmerkmalen sowie der richtigen Auswahl der Messbedingungen vertraut gemacht. Dazu gehört die Wahl des richtigen Filters, der Grenzwellenlänge und der Messstrecke. Aber auch die Angabe der Messstrategie gehört zu einer eindeutigen Untersuchung von Oberflächen.