Härteprüfung Rockwell

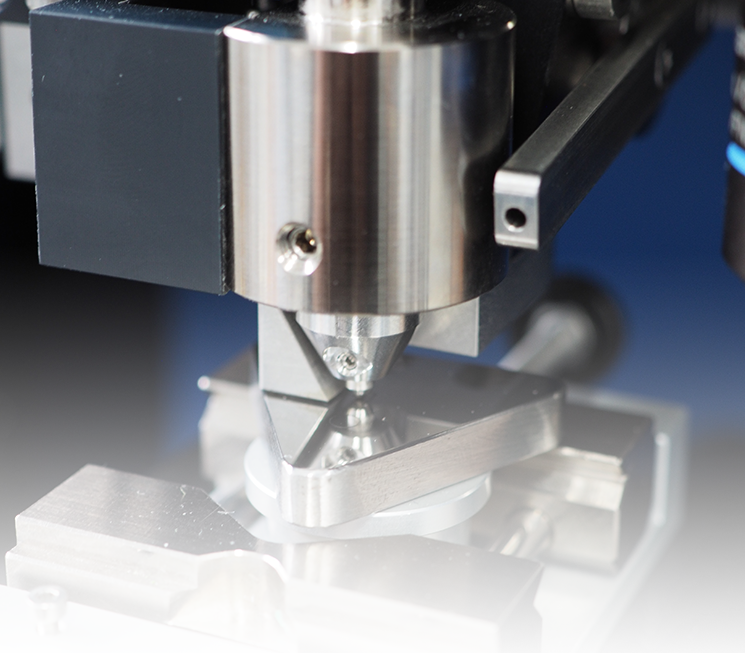

Bei der Härteprüfung nach Rockwell wird zur Bestimmung der Härte ein Diamantkegel oder eine Hartmetallkugel in ein Werkstück eingedrückt. Anschließend wird die Tiefe des bleibenden Härteeindrucks des Prüfkörpers gemessen und daraus die Rockwellhärte HR berechnet. Die Härteprüfung nach Rockwell gehört zu den Tiefenmessverfahren.

Wir bieten als Auftragslabor Härteprüfungen nach Rockwell und Super-Rockwell als Dienstleistung im Steinbeis-Transferzentrum an.

Werkstoffe

- Bauteile mittlerer bis hoher Härte, z.B. durchgehärtete oder tief randschichtgehärtete

- Mittelgroße bis große Werkstücke

- Bauteile aus Kunststoff

Verfahren

- Rockwell (HRA, HRB, HRC, HRD, HRF, HRG, HRE, HRH, HRK)

- Super-Rockwell (HR15N, HR30N, HR45N, HR15T, HR30T, HR45T)

- Rockwellhärte α (HRR, HRL, HRM, HRE)

Kontaktieren Sie uns gerne für eine Härteprüfung!

Optimieren Sie ihre Produkte und Prozesse durch genaue Materialdaten. Kontaktieren Sie uns, um mehr über unsere Dienstleistungen zu erfahren oder um ein Angebot für Ihre individuellen Anforderungen zu erhalten.

Gerne erstellen wir Ihnen ein Angebot für eine Härteprüfung nach Rockwell.

Härteprüfverfahren Rockwell

DEFINITION

Das Rockwell-Verfahren lässt sich wie folgt charakterisieren:

- Statisches Härteprüfverfahren

- Tiefen-Messverfahren, d.h. die bleibende Eindringtiefe wird vermessen

- Genormtes Verfahren (ISO 6508, ASTM E18)

- Prüflastbereich: 60 kgf bis 150 kgf nach ISO, d.h. Makrobereich der Härteprüfung

- Prüfkörper: Diamantkegel mit 120° oder Wolframcarbidkugel unterschiedlichen Durchmessers

ROCKWELLSKALEN

Skalen A, C, D

Bei den Skalen A, C und D wird ein Kegel mit 120° Spitzenwinkel, Radius 200 µm und eine Prüfvorkraft von 98,0665 N verwendet. Die Prüfzusatzkraft beträgt bei Skala A 490,3325 N, bei Skala C 1372,931 N und bei Skala D 882,5985 N. Meist eingesetzt ist das Verfahren nach Skala C für mittelharte und harte Werkstoffe. Ebenfalls gängig ist HRA, da hiermit dünnere Werkstücke geprüft werden können.

Skalen B, E, F, G, H, K

Diese werden für Härteprüfungen an mittelharten Metallen verwendet. Als Prüfkörper für diese Härteskalen wird eine Wolframcarbid-Kugel verwendet. D Der ermittelte Härtewerte zusätzlich zur Kennzeichnung des Verfahrens durch HRB noch ein zusätzlich den Buchstaben W. Bei den Skalen B, F und G hat die Kugel einen Durchmesser von 1,5875 mm (1⁄16 Zoll), bei den Skalen E, H und K beträgt dieser 3,175 mm (1⁄8 Zoll). Die Prüfvorkraft entspricht immer 98,0665 N, die Prüfzusatzkraft gliedert sich jedoch folgendermaßen: Skalen B und E 882,5985 N, Skala F und H 490,3325 N und Skala G und K 1372,931 N. Am häufigsten findet sich hier die Skala B.

Skalen 15N, 30N, 45N, 15T, 30T, 45T (Super-Rockwell)

Das Super-Rockwell-Verfahren eignet sich besonders für die Härteprüfung von dünnen Bauteilen und Schichten bzw. bei Proben, deren Härtewert außerhalb der regulären Rockwell-Skala liegt. Die Prüfvorkraft beträgt im Gegensatz zum Rockwell-Verfahren lediglich 3 kgf und die Hauptlast kann zwischen 15, 30, oder 45 kgf variieren. Als Prüfkörper werden Diamantkegel (15 N, 30 N, 45 N) oder Wolframcarbid-Kugel (15 T, 30 T, 45 T) verwendet.

DURCHFÜHRUNG

Bei der Vickers Härteprüfung wird eine vierseitige Pyramide mit einer definierten Kraft in das zu prüfende Bauteil eingedrückt. Anschließend wird der plastisch bleibende Abdruck des Prüfkörpers lichtoptisch vermessen. Hierzu werden die Längen der beiden Diagonalen ausgemessen und mit deren Mittelwert der Härtewert bestimmt. Je kleiner der Abdruck, desto härter ist das getestete Material.

PROBENANFORDERUNG

- Die Prüfstelle muss lediglich frei von Verschmutzung (Zunder, Fremdkörper) sein.

HÄRTEANGABE

Ein Härtewert nach Rockwell setzt sich aus den folgenden Bestandteilen zusammen:

- Numerischer Härtewert

- Zwei Großbuchstaben: HR (Härte nach Rockwell)

- Dritter Großbuchstabe: Skala des Rockwellverfahrens

Beispiel: 65 HRC

- 65 = Härtewert

- HR = Verfahren (Härte nach Rockwell)

- C = Rockwellskala

VOR- UND NACHTEILE

Das Vickers-Verfahren bietet folgende Vorteile:

- Es reicht aus, wenn die Prüfstelle frei von Verschmutzungen (Zunder, Fremdkörper) ist.

- Direkte Ablesemöglichkeit des Härtewertes ohne optische Auswertung

- Schnelles und günstiges Verfahren.

- Keine Optik zur Auswertung des Härteabdruckes erforderlich, was den Preis für das Prüfgerät reduziert.

Das Vickers-Verfahren hat folgende Nachteile:

- Funktioniert nur bei mittelharten bis harten Werkstoffen, d.h. im Makrobereich

- Kein genaues Verfahren zur Härteprüfung, da schon ein kleiner Messfehler zu einem Messwertfehler führt

- Eine Vielzahl von unterschiedlichen Prüfkörpern.

Wie wird die Rockwell Härteprüfung durchgeführt?

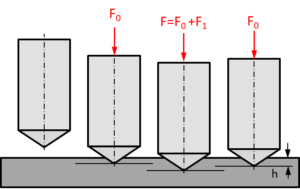

Bei der Rockwellhärteprüfung wird zur Bestimmung der Härte ein Diamantkegel oder eine Hartmetallkugel in ein Werkstück eingedrückt. Anschließend wird die bleibende Eindringtiefe des Prüfkörpers ermittelt und daraus die Rockwellhärte HR berechnet. Die Rockwellhärte HRC eines Werkstoffes ergibt sich aus der Eindringtiefe des Prüfkörpers. Dieser wird mit einer definierten Prüfvorkraft F0 in die Oberfläche des Werkstücks vorgespannt. Anschließend wird der Prüfkörper über einen Zeitraum von 2 – 6 s zusätzlich mit der Prüfkraft F1 beaufschlagt. Danach wird diese wieder entfernt und die Prüfkraft weggenommen, so dass nur noch die Prüfvorkraft F0 auf den Probekörper wirkt. Die von der Prüfkraft verursachte Eindringtiefe h dient als Maß für die Berechnung der Rockwell-Härte.

Wo wird die Rockwell Härteprüfung eingesetzt?

Die Härteprüfung nach Rockwell ist ein schnelles Verfahren, das für die Überwachung der Fertigung entwickelt wurde, da die Werte direkt ablesbar sind. Es wird überwiegend für metallische Werkstoffen mit mittlerer bis hoher Härte eingesetzt.

Härteprüfung an Bauteilen

Welches Härteprüfverfahren?

Die Wahl des Härteprüfverfahrens wird durch die Art und Homogenität des Werkstoffs, das Gefüge, die Größe der Probe und seinen Werkstoffzustand bestimmt. Bei allen Härteprüfungen muss die Probe repräsentativ für das gesamte Gefüge sein. Eine Ausnahme davon ist, wenn man z.B. die Härte von verschiedenen Gefügebestandteilen bestimmen möchte. Aus diesem Grund sollte bei einem heterogenen Gefüge ein größerer Eindruck als bei einem homogenen Werkstoff erreicht werden. Für jede Härteprüfung gibt es eigene Normen, die genaue Informationen über das Verfahren und dessen genauen Ablauf beinhaltet.

Vickers Härteprüfung

- Homogene Werkstoffe mit niedriger bis hoher Härte.

- Für kleine bis große Werkstücke

- Härteverlaufsmessungen zur Ermittlung von Einhärtetiefen

- Härteverteilung über Schweißnahtbereiche

Brinell Härteprüfung

- Weiche Metalle (Aluminiumlegierungen, Kupferlegierungen, Blei, Zinn) bis hin zu mittelharten Metallen (vergütete Stähle)

- Werkstoffe mit grober oder inhomogener Kornstruktur

Rockwell Härteprüfung

- Bauteile mittlerer bis hoher Härte, z.B. durchgehärtete oder tief randschichtgehärtete

- Mittelgroße bis große Werkstücke

- Bauteile aus Kunststoff

Knoop Härteprüfung

- Spröde Materialien

- Beschichtungen

Mobile Härteprüfung

- Besonders große oder schwere Werkstücke

- Vor-Ort-Härteprüfungen

Instrumentierte Eindringprüfung

- Dünne und sehr dünne Beschichtungen

- Kleine Bauteile

- Einhärtetiefen

- Härteverlaufsmessungen

Shore und IRHD Härteprüfung

- Elastomerbauteile (Ausgangsmaterial, Fertigteile)

Wie wird Härte definiert?

Die Härte ist der mechanische Widerstand eines Werkstoffes gegen das mechanische Eindringen eines anderen härteren Körpers. Die Härte kann sich durch Wärme verändern, das heißt die Härte eines Werkstückes nimmt nach einer Wärmebehandlung einen anderen Wert an. Die Härte gehört nicht zu den Grundeigenschaften eines Werkstoffs. Deswegen muss der quantitativ ermittelte Wert immer in Bezug zum Härteprüfverfahren mit den folgenden Parametern gesetzt werden:

- Prüfkraft

- Last-Zeit-Profil

- Lasteinwirkdauer

- Prüfkörper

Warum eine Härteprüfung?

Die Härteprüfung wird gemacht zum Bestimmen des Widerstands, den ein Werkstoff der dauerhaften Verformung durch Eindringen eines härteren Eindringkörpers entgegensetzt. bestimmt werden. Damit lässt sich entscheiden ob ein bestimmter Werkstoff oder eine bestimmte Werkstoffbehandlung für den beabsichtigten Einsatzzweck geeignet ist.

Was wird bei der Prüfung gemessen?

Bei der Härteprüfung wird ein Prüfkörper in den Werkstoff eingedrückt und die Härte als Eindringwiderstand bestimmt. Diese Bestimmung erfolgt durch:

- Messen der Größe des vom Prüfkörper hinterlassenen Eindrucks (optische Messverfahren)

- Messen der Eindringtiefe des Prüfkörpers (Tiefen-Messverfahren)

- Auswertung der Kraft-Weg-Kurve (instrumentierte Eindringprüfung)

Die instrumentierte Eindringprüfung (Martens Härteprüfung) ist dadurch gekennzeichnet, dass nicht nur die Härte mit hoher hohe Genauigkeit bestimmt wird sondern auch aus der Kraft-Weg-Kurve weitere Werkstoffkennwerte bestimmt werden können.