Modell KB 250

Härteprüfmaschine für Makrohärteprüfung und Haftfestigkeitsprüfung

Die Härteprüfmaschine wird verwendet, um die Härte eines Materials zu bestimmen, was Aufschluss über dessen mechanische Eigenschaften gibt. Die Härte ist der Widerstand eines Materials gegen plastische Verformung durch Eindringen eines Prüfkörpers. Eine Härteprüfmaschine ermöglicht es, diesen Widerstand quantitativ zu messen und ist in verschiedenen Branchen und Anwendungen von großer Bedeutung.

Hier sind einige häufige Anwendungen:

- Qualitätskontrolle in der Metallindustrie: In der Metallurgie wird die Härteprüfung eingesetzt, um die Qualität von Metallen zu überwachen. Unterschiedliche Metalle und Legierungen haben unterschiedliche Härtegrade, und die Härtemessung kann auf Eigenschaften wie Festigkeit und Verschleißfestigkeit hinweisen.

- Materialprüfung in der Werkstofftechnik: Die Härtemessung ist ein wichtiger Aspekt der Werkstoffprüfung. Es hilft, die Eignung von Materialien für bestimmte Anwendungen zu bewerten und die Leistungsfähigkeit von Baustoffen, Metallen oder Verbundwerkstoffen zu charakterisieren.

- Qualitätskontrolle in der Fertigung: Die Härtemessung während der Produktion eingesetzt, um sicherzustellen, dass die hergestellten Teile oder Bauteile die erforderlichen Härteanforderungen erfüllen. Dies ist besonders wichtig bei Bauteilen, die hohen Belastungen oder Verschleiß ausgesetzt sind.

Es gibt verschiedene Methoden zur Härtemessung, darunter Rockwell, Vickers, Knoop und Brinell. Jede Methode hat ihre eigenen Anwendungen und wird je nach den Eigenschaften des Materials und den spezifischen Anforderungen der Prüfung ausgewählt. Die Härteprüfung ist ein wesentlicher Bestandteil der Qualitätssicherung und Produktentwicklung in vielen Industriezweigen.

Härteprüfverfahren

- Vickers (HV0.5, HV1, HV2, HV3, HV5, HV10, HV30, HV100

- Brinell (HBW1/x, HBW2.5/x, HBW5/x, HBW10/x)

- Knoop (HK1)

- Rockwell (HRA, HRB, HRC, HRD, HRF, HRG, HRN, HRH, HRK)

- Super-Rockwell (HR15N, HR30N, HR45N, HR15T, HR30T, HR45T)

- Rockwellhärte α (HRR, HRL, HRM, HRE)

- Kugeldruckhärte (HB)

Kennwerte

- Härte

Normen

- Vickers HV: ISO 6507, ASTM 384

- Brinell HB: ISO 6506, ASTM E10

- Knoop HK: ISO 4545, ASTM 384

- Rockwell HR: ISO 6508, ASTM E18

- Kugeldruckhärte HB: ISO 2039-1

- Rockwellhärte α HR: ISO 2039-2, ASTM D 785-65

Spezifikation

- Lastbereich: 0.5 – 250 kg

- Super Rockwell (> 3 kg)

- Maximale Bauteilhöhe: 230 mm

- Probentisch: Durchmesser = 235 mm

Härteprüfverfahren

Die Härteprüfung nach Rockwell gehört zu den Tiefenmessverfahren. Bei diesen wird zuerst eine geringe Vorkraft aufgebracht und die Nullposition festgelegt. Dann wird die Hauptkraft aufgebracht und nach einer bestimmten Zeit wieder bis zur Vorkraft zurückgenommen. Als Prüfkörper wird in der Regel ein Diamantkegel verwendet. Man unterscheidet (Regular-) Rockwell und Super Rockwell.

Die wichtigsten Härteprüfungen bei den optischen Messverfahren sind die Härteprüfungen nach Vickers, Knoop und Brinell. Bei diesen Verfahren nur eine einzelne Prüfkraft aufgebracht und der resultierende bleibende plastische Abdruck des Prüfkörpers lichtoptisch vermessen. Bei Knoop wird ein rhomboedrischer Prüfkörper aus Diamant verwendet, bei Vickers eine Pyramide und bei Brinell eine Kugel. Die Kleinlasthärteprüfung wird i.d.R. mit Vickers durchgeführt und bei spröden Materialien mit dem Knoop-Prüfkörper.

Die Härte von Kunststoffen und Hartgummi kann mithilfe einer Kugel als Prüfkörper nach der Norm ISO 2039-1 oder nach der Norm ISO 2039-2 bestimmt werden. In der Norm ISO 2039-1 ist die Bestimmung der Kugeldruckhärte für Kunststoffe mittels des Kugeleindruckversuchs beschrieben. Aus der gemessenen Eindringtiefe werden die Oberfläche des Eindrucks und anschließend die Kugeldruckhärte HB errechnet. Die Norm ISO 2039-2 beschreibt die Ermittlung der Rockwellhärte HR unter Verwendung der Rockwell-Härteskalen E, L, M und R.

Rockwell Eindringprüfung

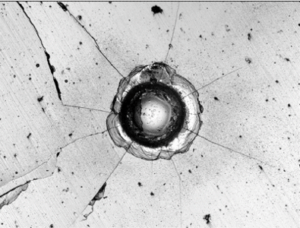

Schichthaftungsklasse 2

Mit der Härteprüfmaschine kann für die Haftfestigkeitsprüfung von Hartstoffschichten mit Hilfe dem Rockwell-Eindringprüfung eingesetzt werden. Hierzu wird ein Rockwell-Prüfkörper senkrecht zur Oberfläche eingedrückt, um Adhäsionsversagen des Systems Schicht/Grundwerkstoff zu begünstigen. Die Bewertung der Schichthaftungsqualität erfolgt anhand des Beschädigungsbildes mit einer Einteilung in Schichthaftungsklassen.

Anwendungen

- Haftfestigkeitsprüfung Beschichtungen

Kennwerte

- Haftfestigkeit

Normen

- ISO 26443

- VDI 3824-4 (4.4.1)

- DIN 4856