Modell NHT²

Nanoindenter für Materialcharakterisierung

Ein Nanoindenter ist ein Instrument, das dazu dient, mechanische Eigenschaften von Materialien auf nanoskaliger Ebene zu charakterisieren. Der Hauptzweck eines Nanoindenters besteht darin, die Härte und andere mechanische Eigenschaften von Materialien und von dünnen Beschichtungen durch Nanoeindringtests zu messen. Diese Art der Werkstoffprüfung zählt aufgrund der geringen Kräfte und der geringen Eindringtiefe des Prüfkörpers zu den quasi-zerstörungsfreien Prüfverfahren.

Hier sind einige der wichtigsten Anwendungen und Einsatzgebiete eines Nanoindenters:

- Härtemessung: Der Nanoindenter wird hauptsächlich zur Messung der Härte von Materialien und dünnen Beschichtungen verwendet. Die Härte ist ein Maß für die Widerstandsfähigkeit eines Materials gegen plastische Verformung oder permanente Veränderung seiner Form.

- Elastizitätsmodulmessung: Der Nanoindenter kann auch verwendet werden, um das Elastizitätsmodul eines Materials zu bestimmen. Die Bestimmung durch Eindringprüfung kann am realen Bauteil erfolgen. Das Elastizitätsmodul gibt an, wie steif oder nachgiebig ein Material ist.

- Bestimmung Streckgrenze: Mit dem Nanoindenter kann die Streckgrenze direkt am Bauteil oder an Beschichtungen durch eine Eindringprüfung bestimmt werden. Diese hat den Vorteil, dass keine Zugproben für angefertigt werden müssen.

- Bestimmung Verformbarkeit: Mit dem Nanoindener können Informationen über die Verformbarkeit und Plastizität eines Materials gewonnen werden. Dies ist besonders wichtig bei der Charakterisierung von dünnen Schichten oder nanoskaligen Strukturen.

Als Auftragslabor führen wir Analysen als Dienstleistung durch:

- Härteprüfung dünner Schichten

- Härteprüfung weicher Materialien

- Härteprüfung Gefügebestandteile

- Härteverlaufsmessung

- Härtemapping

- Dynamisch Mechanische Analyse (DMA)

- Bestimmung Streckgrenze

- Bestimmung Elastizitätsmoduls

- Bestimmung dr Verformbarkeit

- Bestimmung Werkstoffdämpfung

Anwendungen

- Härteprüfung

- Materialcharakterisierung

Kennwerte

- Härte (Vickers, Martens, Universal)

- Elastizitätsmodul

- Streckgrenze

- Verlustmodul

- Speichermodul

- Verlustfaktor

- Eindringkriechen

- Eindringrelaxation

- Kriechverhalten

- Verformungsarbeit

Normen

- Instrumentierte Eindringprüfung: ISO 14577, ASTM E2546

- Dynamisch-mechanische Analyse (DMA) Kunststoffe: ISO 6721

- Metallische Überzüge: ISO 4516

- Glaskeramik: ISO 9385

- Einsatzhärtetiefe: ISO 2639

- Randschichthärtetiefe: EN 10328, ISO 3754

- Nitrierhärtetiefe: DIN 50190-3

Beispiel

Prüfkörper

- Berkovich

- Vickers

- Kegel

Spezifikation

- Prüfkraft: 0.5 – 500 mN

- Eindringtiefe: 0.01 – 200 µm

- Positioniergenauigkeit: 2 µm

Betriebsmodi

- Kraftgeregelte oder weggeregelte Eindringprüfung

- Dynamische Prüfzyklus mit zunehmender Prüfkraft oder Eindringtiefe

- Kontinuierlicher und progressiver Multizyklus

- Sinusmode für oszillierende Lastaufbringung (5-20 Hz)

- Matrixprüfung (Mapping)

- Lineare oder quadratische Belastung

Verfahren

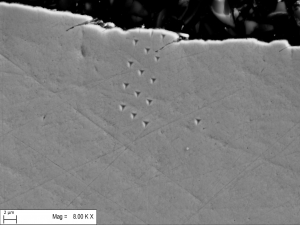

Bei der Nanoindentation bzw. Nanoindentierung werden die Kennwerte aus der während der Prüfung aufgezeichneten Kraft-Weg-Kurve ermittelt, weshalb diese als instrumentierte Eindringprüfung bezeichnet wird. Dadurch lassen sich die Härte, der Elastizitätsmodul sowie das elastisch plastische Verhalten des Werkstoffes bestimmen. Als Prüfkörper wird i.d.R. eine dreiseitige (Berkovich) Diamantpyramide mit einer definierten Kraft in das zu prüfende Bauteil eingedrückt. Durch die eindeutige Spitze des Prüfkörpers können in Zusammenhang mit den sehr geringen Prüfkräften und Eindringtiefen sehr kleine Werkstoffbereiche untersucht werden. Sie ist gekennzeichnet durch sehr kleine Prüfkräfte und geringe Eindringtiefen des Prüfkörpers.

Die Härteprüfung einer Beschichtung erfolgt üblicherweise mittels Nanoindentation. Je nach Beschichtung erfolgt die Härteprüfung von der Oberfläche aus oder im Querschliff. Dazu werden die Härteprüfpunkte exakt in die Querschnittsfläche der Beschichtung gesetzt.

Die Härteverlaufsmessung dient dazu um die Einhärtetiefe (EHT, RHT, NHT) von randschichtgehärteten Stählen zu bestimmen. Bei dieser wird eine Reihe von Härteeindrücken am polierten Querschliff vom Probenrand in Richtung der Probenmitte gesetzt. Aus diesem so ermittelten Härte-Tiefen-Verlauf wird die Einhärtetiefe ermittelt. Diese wird je nach Verfahren als Einsatzhärtetiefe Eht, Nitrierhärtetiefe Nht oder Randschichthärtetiefe Rht bezeichnet. Mit der Härteverlaufsmessung erfolgt auch die Härteprüfung von Schweißnähten.

Mit dem sogenannten Härtemapping kann die flächenhafte Verteilung von Werkstoffeigenschaften (Härte, Druck E-Modul uvm.) bestimmt werden. Dabei werden die Prüfpunkte matrixartig über die zu untersuchende Fläche verteilt. So lässt sich zum Beispiel die Verteilung der einzelne Phasen im Gefüge bestimmen.

Die Dynamisch-Mechanische Analyse (DMA) dient dazu viskoelastische Materialkennwerte zu ermitteln, z.B. Verlustmodul E‘‘ und Speichermodul E‘ von Materialien. Dazu wird auf den ins Material eindringenden Prüfkörper die Prüfkraft sinusförmig aufgebracht. Das Verlustmodul E‘‘ beschreibt den viskosen (irreversiblen) Anteil eines Materials. Das Speichermodul E‘ beschreibt den elastischen (reversiblen) Anteil der Energie. Der Verlustfaktor eines Werkstoffes, als Verhältnis von Verlust- zu Speichermodul, beschreibt die Werkstoffdämpfung. Bei Gleitreibpaarungen dient der Verlustfaktor zur Charakterisierung der Neigung eines Werkstoffes zur Ausbildung von Stick-Slip-Schwingungen.

Durch die Nanoindentation ist die Bestimmung der Streckgrenze am realen Bauteil möglich. Dies hat den Vorteil, dass die Streckgrenze am realen Bauteil mit all seinen Eigenschaften bestimmt werden kann. Damit entfallen alle Probleme, die mit der Herstellung von Zugproben und deren vom realen Bauteil abweichenden Eigenschaften verbunden sind. Zur Bestimmung des Zusammenhanges von Spannung und Dehnung wird ein sphärischer Prüfkörper verwendet. Die Prüfkraft wird ansteigend mit einem überlagerten Sinus aufgebracht und aus der so bestimmten Spannungs-Dehnungs-Kurve die Streckgrenze berechnet.