Modell TRB³

Tribometer für Reibwertermittlung und Verschleißprüfung

Tribometer für Reibwertermittlung und Verschleißprüfung

Mit dem Tribometer TRB³ wird der Reibwert von Reibpaarungen und der Verschleißwiderstand von Werkstoffen und Beschichtungen bestimmt. Diese Systemeigenschaften können nur experimentell ermittelt werden, da sowohl Reibung als auch Verschleiß von vielen Faktoren abhängen und keine reinen Materialkennwerte sind. Bei einem Tribometer lassen sich die Einflussfaktoren wie Kontaktpressung, Gleitgeschwindigkeit, Schmierstoff, Prüfdauer und Verschleißweg gezielt untersuchen. Wir bieten solche Analysen als Dienstleistung an.

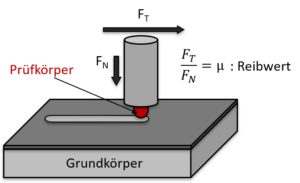

In einem Tribometer wird ein Prüfkörper mit einer definierten Normalkraft auf einen Grundkörper gedrückt und anschließend translatorisch oder rotatorisch bewegt. Während der gesamten Versuchsdauer wird die Reibkraft kontinuierlich gemessen und aus dem Verhältnis zur Normalkraft der Reibwert µ berechnet. Somit kann nicht nur das Verschleißverhalten, sondern auch die zeitliche Entwicklung des Reibwertes untersucht werden.

Um den Haftreibungskoeffizienten bzw. statistischen Reibwert zu bestimmen, wird der Reibwert als Maximalwert, unmittelbar vor dem Losreißen des Prüfkörpers vom Grundkörper zu Beginn der Bewegung, bestimmt. Anschließend sinkt der Reibwert i.d.R. etwas ab und stellt den Gleitreibungskoeffizienten bzw. dynamischen Reibwert dar.

Anwendungen

- Reibwertmessungen

- Verschleißprüfungen

- Abriebfestigkeit

Kennwerte

- Reibwert

- Verschleißrate

Modellprüfsysteme

- Pin on disc (Stift Scheibe)

- Ball on disc (Kugel Scheibe)

- Pin on plate (Stift Platte)

Bewegungsformen

Normen

- ASTM G99

- ASTM G115

- ASTM G133

Spezifikation

- Normalkraft: max. 60 N

- Reibkraft: max. 20 N

- Prüfkörper Kugel: verschiedene Durchmesser und Werkstoffe

- Prüfkörper: individuelle Geometrie und Werkstoffe

- Temperatur: bis 150°C (= Schmierstoff)

Spezifikation Rotation

- Reibradius: max. 40 mm

- Drehzahl: 0,2 bis 2000 1/min

- Winkelschwingamplitude: ± 2° bis ± 150°

Spezifikation Translation

- Schwingungsamplitude: ± 2 bis ± 30 mm

- Mittlere Geschwindigkeit: 0,08 – 336 mm/s

Verschleißprüfung

Bei einem Tribometer wird ein Prüfkörper geeigneter Geometrie unter definierten Bedingungen mit einem Grundkörper in Kontakt gebracht, entweder ohne oder mit Schmierstoff. Anschließend überstreicht der Prüfkörper diesen mit einer Gleitgeschwindigkeit. Nach einem bestimmten Verschleißweg wird der Verschleiß an beiden Reibpartnern durch optische Messungen oder gravimetrisch bestimmt und daraus die Verschleißrate berechnet. Modellversuche mit Tribometern als Verschleißprüfgeräte sind wesentlicher Bestandteil des Entwicklungsprozesses von tribologischen Komponenten. Damit kann auch der Einfluss von Schmierstoffen untersucht werden und dies bei unterschiedlichen Temperaturen.

Reibwertermittlung

Um den Reibwert bzw. Reibungskoeffizient zu ermitteln, wird ein Prüfkörper mit einer definierten Gleitgeschwindigkeit und Kontaktpressung über die Oberfläche eines Grundkörpers bewegt. Dabei wird aus dem Verhältnis von Reibkraft zu Normalkraft und der Reibwert µ bestimmt. Diese Reibwertmessung kann im trockenen Kontakt erfolgen oder mit Schmierstoff. Der Prüfkörper bewegt sich mit einer Relativgeschwindigkeit translatorisch oder rotatorisch. Aus dieser Messung wird der Haftreibungskoeffizient (statischer Koeffizient) und der Gleitreibungskoeffizient (dynamischer Koeffizient) als Verhältnis der Tangentialkraft FT zur Normalkraft FN berechnet. Um die Bedingungen des Realsystems bzgl. Werkstoff, Rauheit und Kontaktpressung abzubilden, fertigen wir in unserer Werkstatt die Prüfkörper selbst an.

Der Reibwert ist eine Systemeigenschaft eines tribologischen Systems und kann nur durch Messungen bestimmt werden. Anhand des gemessenen Reibungskoeffizienten des Tribosystems lassen sich Materialien, Oberflächen und Beschichtungen optimieren.