Materialanalyse

Die Materialanalyse und Werkstoffanalyse umfassen die Werkstoffbestimmung und die Untersuchung der Zusammensetzung von Materialien, Einschlüssen, Ablagerungen und Verunreinigungen. Hierzu werden als analytische Verfahren u.a. die energiedispersive Röntgenspektroskopie (EDX), die Röntgenfluoreszenzanalyse (RFA, eng. XRF) und die Infrarotspektroskopie (IR) eingesetzt. Mit diesen Methoden kann die chemische Zusammensetzung eines Materials bestimmt werden.

Wir führen als Steinbeis-Transferzentrum Materialanalysen und Werkstoffbestimmungen als Dienstleistung durch, und analysieren beispielsweise:

- Metalle

- Keramiken

- Gläser

- Kunststoffe

- Elastomere

- Verunreinigungen

- Ablagerungen

- Partikel

Warum ist eine Materialanalyse wichtig?

In einer Welt, die von Innovation und Qualitätsstandards geprägt ist, spielt die genaue Analyse von Materialien eine zentrale Rolle. Die Charakterisierung von Materialien, Strukturen und Eigenschaften ist entscheidend für die Optimierung von Produkten, die Erfüllung von Industriestandards und den Erfolg von Projekten.

Was bietet unser Steinbeis-Transferzentrum?

1. Modernste Technologie: Wir setzen auf moderne Analysegeräte, um präzise und reproduzierbare Ergebnisse zu gewährleisten.

2. Fachkompetenz: Unser Team besteht aus Expertinnen und Experten, die sich auf Materialwissenschaften und Analytik spezialisiert haben.

3. Kundenzentrierter Ansatz: Jeder Auftrag ist individuell und deshalb sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

Dienstleistungen

- Materialanalyse und Werkstoffbestimmung: Moderne Untersuchungsmethoden ermöglichen die genaue Bestimmung der chemischen Elemente in Bauteilen, Beschichtungen und Ablagerungen.

- Werkstoffbestimmung Metalle: Durch die Bestimmung der Konzentrationen der Legierungselemente ist es möglich, den Werkstoff einer unbekannten Probe zu bestimmen.

- Materialanalyse Kunststoffe: Bei der Materialanalyse von Kunststoffen ist die Identifizierung unbekannter Materialien (z.B. Kunststoffe, Fasern, Partikel) durch die Bestimmung charakteristischer Spektren und deren Abgleich mit einer Datenbank möglich.

Gerne erstellen wir Ihnen ein Angebot für eine Materialanalyse.

Röntgenspektroskopie (EDX)

Mit der energiedispersiven Röntgenspektroskopie (EDX Analyse) erfolgt die Materialanalyse durch Bestimmung der chemischen Elemente, deren Konzentration und Verteilung. Die EDX Analyse gehört zur Röntgenmikroanalyse und beruht darauf, dass jedes chemische Element eine charakteristische Röntgenstrahlung aussendet, wenn es angeregt wird. Die Anregung erfolgt durch den Primärelektronenstrahl des Rasterelektronenmikroskops. Dabei kommt es durch die Elektronen in der Atomhülle zur Aussendung einer Röntgenstrahlung, deren Spektrum für jedes Element charakteristisch ist. Man unterscheidet Spotanalysen (punktuell), Linienanalysen (line scans) und Flächenanalysen (Elementmapping). Mit einem Mapping wird die Verteilung der chemischen Elemente über eine Fläche ermittelt, wodurch lokale Unterschiede bestimmt werden. Durch die Anregung des Materials mittels Primärelektronenstrahl im Rasterelektronenmikroskop (REM) kann die Verteilung der chem. Elemente mit einer hohen Ortsauflösung erfolgen.

Röntgen-Fluoreszenz-Analyse (RFA/XRF)

Mit der Röntgen-Fluoreszenz-Analyse (RFA), im Englischen X-RAY Fluorescence Spectroscopy (XRF), wird für Materialanalysen die chemische Zusammensetzung von Materialien bestimmt. Die Nachweisgrenzen der Elementkonzentrationen liegen, abhängig von dem zu bestimmenden Element, im Bereich von ca. 10 ppm. Die RFA Analyse funktioniert auch für elektrisch nicht leitende oder temperaturempfindliche Materialien, da keine Erwärmung der Probe stattfindet.

Bei der RFA-Analyse handelt es sich um eine spektroskopische Technik bei der mittels einer Röntgenröhre die Probe mit Röntgenphotonen bestrahlt (Röntgenstrahlung). Aufgrund der hohen Energie der Photonen entfernen diese auf den inneren Schalen der Atome ein Elektron. Diese Lücke wird durch ein Elektron geschlossen, welches sich ursprünglich auf einer weiter außen liegenden Bahn befindet. Dadurch gibt dieses ein Röntgenphoton abgibt, die sogenannte Fluoreszenzstrahlung. Die Energie dieses Röntgenphotons ist für ein bestimmtes Element charakteristisch. Ein Detektor erfasst die Fluoreszenz und durch Verarbeitung der Signale entsteht ein Spektrum mit den Peaks der chemischen Elemente, deren proportional der Konzentration ist.

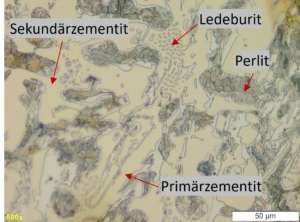

Metallographie

Die Metallographie dient der qualitativen und quantitativen Beschreibung des Gefüges von metallischen Werkstoffen. Dazu werden von den metallographisch zu untersuchenden Bauteilen Schliffe hergestellt, diese geätzt und anschließend das Gefüge mittels Lichtmikroskopie (LM) oder Rasterelektronenmikroskopie (REM) untersucht. Die metallographischen Untersuchungen ermöglichen die Analyse von Gefügebestandteilen, Kristallstrukturen, Phasen und anderen mikrostrukturellen Merkmalen eines metallischen Werkstoffes.

Infrarotspektroskopie (IR)

Die IR-Spektroskopie wird vor allem in der chemischen Analytik organischer Substanzen eingesetzt, da sie Aussagen über das Vorhandensein und die Konzentration funktioneller Gruppen ermöglicht. So können unbekannte Materialien (z.B. Kunststoffe, Fasern, Partikel) analysiert werden. Die IR-Spektroskopie wird häufig eingesetzt, um filmische Verunreinigungen wie Fette, Öle, Reinigungs- und Schmiermittel auf Bauteiloberflächen nachzuweisen. Die Partikelanalyse ist heute in der Lage, einen Spektrenvergleich durchzuführen, der Informationen über die Art des Partikels (Faser, Kunststoff etc.), aber auch über die chemische Zusammensetzung liefert.

Die Infrarotspektroskopie (IR) basiert auf der Tatsache, dass die meisten Moleküle Licht im infraroten Bereich des elektromagnetischen Spektrums absorbieren und die absorbierte Energie in Molekülschwingungen umwandeln. Diese Absorption ist charakteristisch für die chemischen Bindungsverhältnisse eines Materials. Als Ergebnis erhält man ein für das Material charakteristisches IR-Spektrum, mit dem organische und anorganische Proben chemisch identifiziert werden können.