Nanoindentation

Die Nanoindentation bzw. Nanoindentierung dient dazu die mechanischen Eigenschaften von Materialien auf nanoskaliger Ebene zu charakterisieren. Der Hauptzweck eines Nanoindenters besteht darin, die Härte und andere mechanische Eigenschaften von Materialien und von dünnen Beschichtungen zu messen. Diese Art der Werkstoffprüfung zählt aufgrund der geringen Kräfte und der geringen Eindringtiefe des Prüfkörpers zu den quasi-zerstörungsfreien Prüfverfahren.

Wir führen als Steinbeis-Transferzentrum Nanoindentationen als Dienstleistung durch.

Warum ist eine Nanoindentation wichtig?

Die Nanoindentation ist eine fortschrittliche Materialcharakterisierungstechnik, die es ermöglicht, mechanische Eigenschaften von Materialien auf der Nanoskala präzise zu messen.

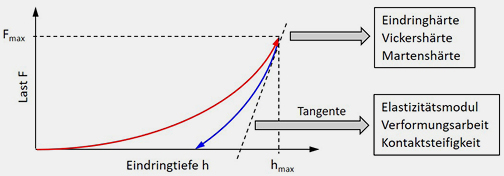

- Härtemessung: Die Nanoindentation wird hauptsächlich zur Messung der Härte von Materialien und dünnen Beschichtungen verwendet. Die Härte ist ein Maß für die Widerstandsfähigkeit eines Materials gegen plastische Verformung oder permanente Veränderung seiner Form.

- Elastizitätsmodulmessung: Der Nanoindentation kann auch verwendet werden, um das Elastizitätsmodul eines Materials zu bestimmen. Die Bestimmung durch Eindringprüfung kann am realen Bauteil erfolgen. Das Elastizitätsmodul gibt an, wie steif oder nachgiebig ein Material ist.

- Bestimmung Streckgrenze: Die Nanoindentation ermöglicht die Bestimmung der Streckgrenze direkt am Bauteil oder an Beschichtungen. Diese hat den Vorteil, dass keine Zugproben für angefertigt werden müssen.

- Bestimmung Verformbarkeit: Durch Nanoindentation können Informationen über die Verformbarkeit und Plastizität eines Materials gewonnen werden. Dies ist besonders wichtig bei der Charakterisierung von dünnen Schichten oder nanoskaligen Strukturen.

Unsere Nanoindentation-Technologie bietet Ihnen die Möglichkeit, die Härte, den Elastizitätsmodul, die Streckgrenze, die Werkstoffdämpfung und vieles mehr auf höchstem Niveau zu analysieren. Die Nanoindentation wird oftmals für Härteprüfungen von Beschichtungen eingesetzt.

Was bietet unser Steinbeis-Transferzentrum?

1. Präzise Messungen: Mit modernsten Messgeräten führen wir präzise und zuverlässige Nanoindentationen durch und liefern Ihnen zuverlässige Daten über die Materialeigenschaften.

2. Fachkundige Expertise: Die Messungen werden von qualifizierten Materialwissenschaftlern/innen durchgeführt, die Ihnen bei Fragen gerne zur Verfügung stehen.

3. Kundenzentrierter Ansatz: Jeder Auftrag ist individuell, daher sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

Dienstleistungen

- Härteprüfung dünner Schichten

- Härteprüfung weicher Materialien

- Härteprüfung Gefügebestandteile

- Härteverlaufsmessung

- Härtemapping (Messpunktfeld)

- Dynamisch Mechanische Analyse (DMA)

- Bestimmung Streckgrenze

- Bestimmung Elastizitätsmoduls

- Bestimmung der Verformbarkeit

- Bestimmung Werkstoffdämpfung

Gerne erstellen wir Ihnen ein Angebot für eine Nanoindentation.

Instrumentierte Eindringprüfung

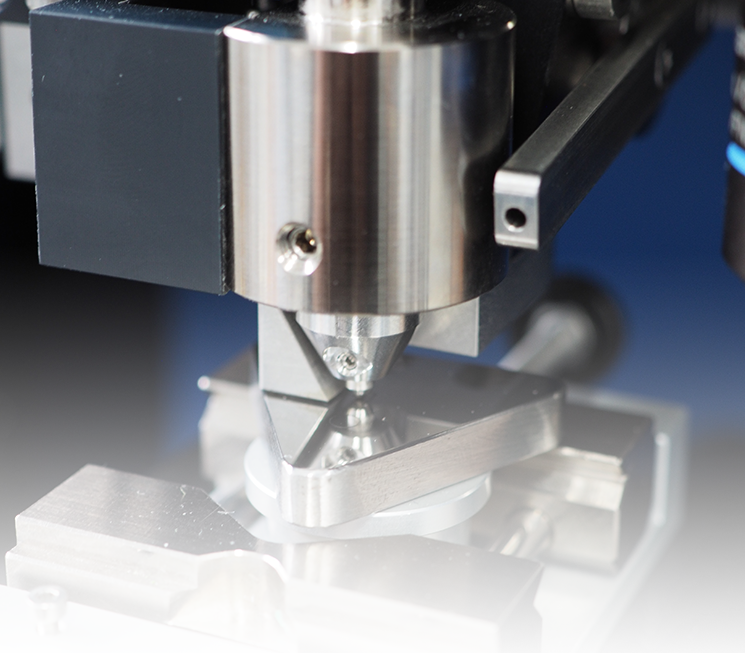

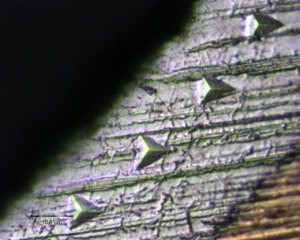

Bei der Nanoindentation bzw. Nanoindentierung werden die Materialkennwerte mittels Eindringprüfung aus der während der Prüfung aufgezeichneten Kraft-Weg-Kurve ermittelt. Deshalb wird diese als instrumentierte Eindringprüfung bezeichnet. Dadurch lassen sich die Härte, der Elastizitätsmodul, die Streckgrenze und die Verformbarkeit bzw. Plastizität des Materials bestimmen. Als Prüfkörper wird i.d.R. eine dreiseitige (Berkovich) Diamantpyramide mit einer definierten Kraft in das zu prüfende Bauteil eingedrückt. Durch die eindeutige Spitze des Prüfkörpers können in Zusammenhang mit den sehr geringen Prüfkräften und Eindringtiefen sehr kleine Werkstoffbereiche untersucht werden.

Härteprüfung Beschichtung

Härteprüfung von der Oberfläche

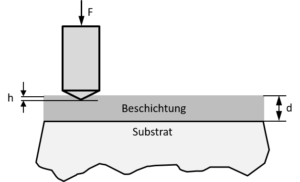

Wird die Härte von Beschichtungen von der Oberfläche aus bestimmt, dann muss die minimale Eindringtiefe des Prüfkörpers größer als die Rauheit sein und gleichzeitig deutlich kleiner als die Schichtdicke. Nach ISO 14577-4 soll die Eindringtiefe mindestens das 20fache von arithmetischen Rauheit Ra bzw. das 2-3 fache der maximalen Höhe des Rauheitsprofils Rz betragen. Bei der maximalen Eindringtiefe unterscheidet man:

- für harte Beschichtung auf weichem Substrat nach ISO 14577-1: Eindringtiefe h < 1/10 der Schichtdicke d (Bückle-Regel)

- für weiche Beschichtung auf hartem Substrat: Eindringtiefe h < 1/3 der Schichtdicke d

Härteprüfung im Querschliff

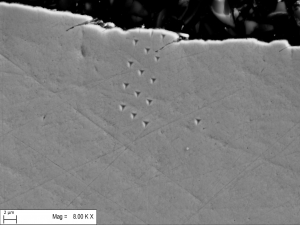

Zur Bestimmung der Härte im Querschliff muss zunächst der Querschnitt freigelegt und präpariert werden. Dazu wird aus dem zu prüfenden Bauteil mit einem Präzisionstrennschleifer eine Probe entnommen, in eine Einbettmasse eingebettet, geschliffen und ggf. poliert. Anschließend werden die Härteprüfpunkte exakt in die Querschnittsfläche der Beschichtung gesetzt.

Abdrücke Berkovich-Prüfkörper in Beschichtung

Härteverlaufsmessung

Die Härteverlaufsmessung bzw. Härteverlaufsprüfung dient dazu den Härte-Tiefen-Verlauf zu bestimmen. Bei dieser wird eine Reihe von Härteeindrücken am polierten Querschliff vom Probenrand in Richtung der Probenmitte gesetzt. Dies erfolgt mit der Mikrohärteprüfung oder der Nanoindentierung mit kleinen Prüfkräften. Aus diesem so ermittelten Härte-Tiefen-Verlauf kann die Grenzhärte bestimmt werden, die je nach Wärmebehandlungsverfahren als Einsatzhärtetiefe Eht, Nitrierhärtetiefe Nht oder Randschichthärtetiefe Rht bezeichnet. Mit der Härteverlaufsmessung erfolgen auch Härteprüfungen von Schweißnähten.

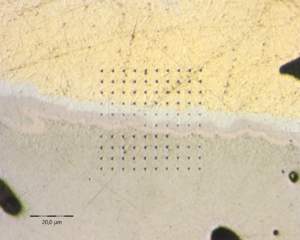

Härtemapping

Mit dem sogenannten Härtemapping kann die flächenhafte Verteilung von Werkstoffeigenschaften (Härte, E-Modul uvm.) bestimmt werden. Dabei werden die Prüfpunkte matrixartig über die zu untersuchende Fläche verteilt. So lässt sich zum Beispiel die Verteilung der einzelne Phasen im Gefüge bestimmen.

Dynamisch-Mechanische Analyse

Die Dynamisch-Mechanische Analyse (DMA) dient dazu viskoelastische Materialkennwerte zu ermitteln, z.B. Verlustmodul E‘‘ und Speichermodul E‘ von Materialien. Dazu wird auf den ins Material eindringenden Prüfkörper die Prüfkraft sinusförmig aufgebracht. Das Verlustmodul E‘‘ beschreibt den viskosen (irreversiblen) Anteil eines Materials. Das Speichermodul E‘ beschreibt den elastischen (reversiblen) Anteil der Energie. Der Verlustfaktor eines Werkstoffes, als Verhältnis von Verlust- zu Speichermodul, beschreibt die Werkstoffdämpfung. Bei Gleitreibpaarungen dient der Verlustfaktor zur Charakterisierung der Neigung eines Werkstoffes zur Ausbildung von Stick-Slip-Schwingungen.

Bestimmung Streckgrenze

Durch die Nanoindentation ist die Bestimmung der Streckgrenze am realen Bauteil möglich. Dies hat den Vorteil, dass die Streckgrenze am realen Bauteil mit all seinen Eigenschaften bestimmt werden kann. Damit entfallen alle Probleme, die mit der Herstellung von Zugproben und deren vom realen Bauteil abweichenden Eigenschaften verbunden sind.

Zur Bestimmung des Zusammenhanges von Spannung und Dehnung wird ein sphärischer Prüfkörper verwendet. Die Prüfkraft wird ansteigend mit einem überlagerten Sinus aufgebracht und aus der so bestimmten Spannungs-Dehnungs-Kurve die Streckgrenze berechnet.