Härteprüfung

Die Härteprüfung ist eine Materialprüfungsmethode, die dazu dient, die Härte eines Materials als Eindringwiderstand gegen einen Prüfkörper zu bestimmen. Diese Prüfung liefert wichtige Informationen über die mechanischen Eigenschaften eines Materials und kann Rückschlüsse auf seine Festigkeit, Zähigkeit und Verschleißfestigkeit zulassen. Es gibt verschiedene Methoden zur Durchführung von Härteprüfungen, darunter die Rockwell-, Brinell- und Vickers-Härteprüfung sowie die Mikrohärteprüfung und Nanoindentation als instrumentierte Eindringprüfung.

Für die Härteprüfung stehen verschiedene Methoden zur Verfügung. Die Auswahl der geeigneten Methode hängt von den spezifischen Anforderungen der Anwendung und den Werkstoff- oder Beschichtungseigenschaften ab. Als Auftragslabor bieten wir im Steinbeis-Transferzentrum Härteprüfungen als Dienstleistung an.

Warum ist eine Härteprüfung wichtig?

- Qualitätskontrolle: Um sicherzustellen, dass Komponenten die erforderliche Härte für ihre beabsichtigte Verwendung haben. Dies ist besonders wichtig in Branchen wie der Automobilindustrie, Luft- und Raumfahrt sowie im Maschinenbau.

- Materialauswahl: Bei der Auswahl von Materialien für bestimmte Anwendungen ist die Kenntnis der Härte von entscheidender Bedeutung. Zum Beispiel müssen Werkstoffe, die in Werkzeugen oder Maschinenkomponenten verwendet werden, ausreichend hart sein, um den erforderlichen Belastungen standzuhalten.

- Qualitätsprüfung von Wärmebehandlungen: Härteprüfungen werden oft durchgeführt, um sicherzustellen, dass Wärmebehandlungen wie das Härten oder Vergüten die gewünschten mechanischen Eigenschaften erreicht haben.

- Vergleich von Materialien: Die Härteprüfung ermöglicht einen Vergleich der Härte verschiedener Materialien, was bei der Auswahl des geeigneten Materials für bestimmte Anwendungen hilfreich ist.

Was bietet unser Steinbeis-Transferzentrum?

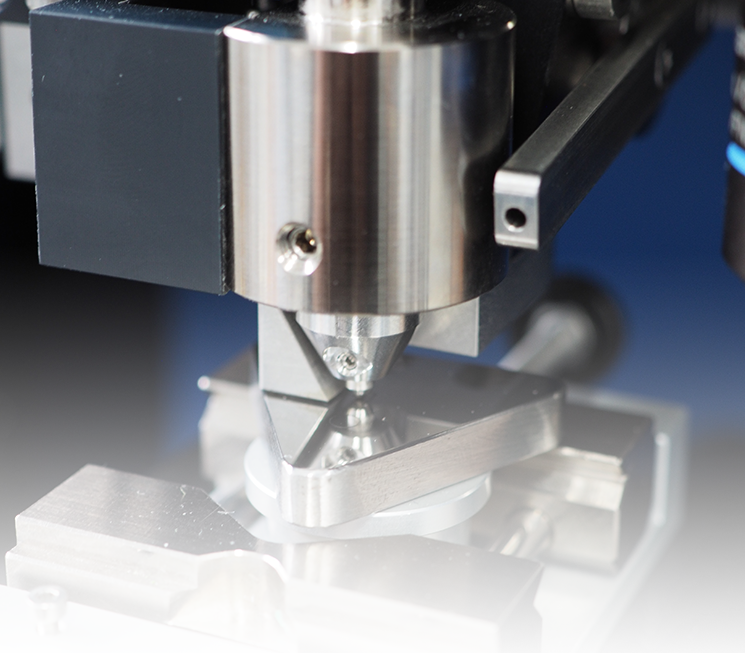

1. Normkonforme Prüfungen: Unsere modernen Härteprüfgeräte ermöglichen es normkonforme Härteprüfungen von Bauteilen durchzuführen und Ihnen zuverlässige Daten zu liefern.

2. Fachkundige Expertise: Die Messungen werden von qualifizierten Mitarbeitern/innen durchgeführt, die Ihnen bei Fragen gerne zur Verfügung stehen.

3. Kundenzentrierter Ansatz: Jeder Auftrag ist individuell, daher sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

Dienstleistungen

Makro-

härteprüfung

Mikro-

härteprüfung

Dünne Bleche

Kleine Bauteile

Nano-

indentation

Materialcharakterisierung

Gefügebestandteile

Härteprüfung

Kunststoffe

O-Ringe

Dichtungen

Gerne erstellen wir Ihnen ein Angebot für eine Härteprüfung.

Härteprüfverfahren

Grundsätzlich unterscheidet man bei den Härteprüfverfahren in Verfahren mit statischer und dynamischer Aufbringung der Prüfkraft.

- Bei den statischen Härteprüfverfahren wird die Prüfkraft quasistatisch mit geringem Gradienten in der jeweils in den entsprechenden Normen definierten Zeit aufgebracht.

- Bei den dynamischen Härteprüfverfahren wird die Prüfkraft schlagartig aufgebracht, wodurch eine Stoßbelastung entsteht. Diese Härteprüfung wird in den mobilen Härteprüfgeräten verwendet.

Bei der Härteprüfung wird ein Prüfkörper in den Werkstoff eingedrückt und die Härte als Eindringwiderstand bestimmt. Für die Härteprüfung an Festkörpern werden überwiegend Verfahren mit statische aufgebrachter Prüfkraft eingesetzt. Zur Bestimmung der Härte dient entweder

- die Abdruckgröße (optische Messverfahren),

- die Eindringtiefe des Prüfkörpers (Tiefen-Messverfahren) oder

- der Kraft-Weg-Verlauf während der Prüfung (instrumentierte Eindringprüfung).

Vickers, Brinell, Knoop

Die Härteprüfungen nach Vickers, Brinell und Knoop gehören zu den optischen Messverfahren. Bei diesen Härteprüfungen wird die Größe des bleibenden Abdruckes des Prüfkörpers im Bauteil lichtoptisch gemessen. Die Härteprüfung nach Vickers ist ein häufig verwendetes Prüfverfahren, denn dieses eignet sich zur Prüfung aller Feststoffe. Die Vickers-Härte (HV) wird durch optische Vermessung der Diagonalen des bleibenden Härteabdruckes ermittelt, der nach Belastung der Probe mit einem pyramidenförmigen Diamanten unter einer Prüfkraft gebildet wird. Der Prüfbereich von HV0.2 bis HV5 wird oftmals auch als Kleinlasthärteprüfung und die unterhalb HV0.2 als Mikrohärteprüfung bezeichnet.

Die Härteprüfung nach Brinell wird für weiche bis mittelharte Proben aus Werkstoffen mit einer groben oder inhomogenen Kornstruktur verwendet.

Die Knoop-Härteprüfung ist ein Härteprüfverfahren, das als Alternative zum Vickers Verfahren zur Prüfung von dünnen Schichten bzw. spröden Materialien entwickelt wurde. Bei diesem dient eine asymmetrische vierseitige Pyramide als Prüfkörper.

- Vickers (HVx)

- Brinell (HBW1/x, HBW2.5/x, HBW5/x, HBW10/x)

- Knoop (HKx)

Rockwell, Super-Rockwell

Zu den Tiefen-Messverfahren gehört die Härteprüfung nach Rockwell. Dabei handelt es sich um ein schnelles Prüfverfahren, welches in erster Linie für metallische Werkstoffen entwickelt wurde. Bei diesem wird zuerst eine geringe Prüfkraft aufgebracht, dann die Hauptkraft und nach einer bestimmten Zeit wird diese wieder bis zur Höhe der Vorkraft zurückgenommen. Am meisten wird das Verfahren nach Skala C eingesetzt, welches als Prüfkörper eine Diamantkegel (C=Cone) hat. Die mit diesem Verfahren ermittelte Härte erhält den Zusatz HRC. Für mittelharte Stähle wird die Skala B (B=Ball) mit einer Wolframcarbidkugel (W) als Prüfkörper verwendet. Die aus dieser Härteprüfung ermittelte Härte erhält den Zusatz HRBW. Das Super-Rockwell-Verfahren eignet sich besonders für die Härteprüfung von dünnen Bauteilen und Schichten bzw. bei Proben, deren Härtewert außerhalb der regulären Rockwell-Skala liegt. Das Super-Rockwell-Verfahren ist der USA weiter verbreitet als in Europa.

- Rockwell (HRA, HRB, HRC, HRD, HRF, HRG, HRE, HRH, HRK)

- Super-Rockwell (HR15N, HR30N, HR45N, HR15T, HR30T, HR45T)

- Rockwellhärte α (HRR, HRL, HRM, HRE)

Instrumentierte Eindringprüfung

(Martens-Härteprüfung)

Die instrumentierte Eindringprüfung wird hauptsächlich für die Härteprüfung von Beschichtungen, für Härteverlaufsmessungen, für die Bestimmung der Einhärtetiefe von randschichtgehärteten Bauteilen und für die Bestimmung der Härteverteilung über eine Fläche (Härtekartierung) eingesetzt. Je nach Größe der Prüfkraft wird dieses Verfahren als Mikrohärteprüfung oder Nanoindentation bezeichnet. Ein Vorteil des Verfahrens ist, dass nicht nur die Härte, sondern auch der Elastizitätsmodul und die Verformbarkeit des Materials durch eine Eindringprüfung am realen Bauteil ermittelt werden können. Als Prüfkörper wird in der Regel eine Vickers- oder Berkovich-Pyramide verwendet.

Was ist Mikrohärteprüfung?

Die Mikrohärteprüfung ist eine Materialprüfungstechnik, die dazu dient, die Härte von kleinen Probenbereichen oder dünnen Schichten zu messen. Im Gegensatz zur makroskopischen Härteprüfung, bei der größere Lasten auf größere Proben angewendet werden, verwendet die Mikrohärteprüfung kleinere Lasten und kleinere Eindringspitzen. Diese Methode wird oft eingesetzt, wenn es notwendig ist, sehr präzise Härtemessungen an kleinen oder feinen Strukturen durchzuführen. Aufgrund der geringen Größe des bleibenden Abdruckes durch die kleinen Prüfkräfte erfolgt die Berechnung der Härte aus der während der Prüfung aufgezeichneten Kraft-Weg-Kurve.

Was ist Nanoindentation?

Die Nanoindentation bzw. Nanoindentierung dient zur Bestimmung der Härte und anderer Werkstoffeigenschaften durch Eindringprüfung mit sehr kleinen Prüfkräften. Diese Art der Werkstoffprüfung zählt aufgrund der geringen Kräfte und der geringen Eindringtiefe des Prüfkörpers zu den quasi-zerstörungsfreien Prüfverfahren. Bei der Nanoindentation werden die Kennwerte aus der während der Prüfung aufgezeichneten Kraft-Weg-Kurve ermittelt, weshalb diese als instrumentierte Eindringprüfung bezeichnet wird. Dadurch lassen sich die Härte, der Elastizitätsmodul, die Streckgrenze und die Verformbarkeit bzw. Plastizität eines Materials bestimmen.

Härteverlaufsmessungen

Härteverlaufsmessungen sind eine fortgeschrittene Form der Härteprüfung, bei der die Härte über eine bestimmte Strecke oder Tiefe eines Materials gemessen wird. Diese Methode wird oft eingesetzt, um Informationen über die Variation der Härte in einem Werkstück zu erhalten. Die Härteverlaufsmessungen ermöglichen eine detaillierte Charakterisierung der Härte über die Tiefe eines Materials hinweg. Dies ist besonders nützlich, um Unterschiede in der Härte von Oberflächenschichten im Vergleich zum Kernmaterial zu verstehen. In der Metallurgie und bei der Herstellung von Werkstoffen spielt die Wärmebehandlung eine entscheidende Rolle bei der Einstellung der mechanischen Eigenschaften eines Materials. Härteverlaufsmessungen können dabei helfen, die Wirksamkeit von Wärmebehandlungsprozessen zu überwachen und sicherzustellen, dass die gewünschten Härteprofile erreicht werden. Bei beschichteten Materialien, wie beispielsweise in der Oberflächenbeschichtungstechnologie, kann die Härteverlaufsmessung Aufschluss darüber geben, ob die Beschichtung gleichmäßig und den Anforderungen entsprechend aufgetragen wurde.

Die Härteverlaufsmessung erfolgt durch eine Reihe von Härteeindrücken vom Rand zur Mitte des Probekörpers, an denen die Härten mit kleinen Prüfkräften ermittelt werden. Je nach Größenordnung der Prüfkräfte erfolgt dies mit der Mikrohärteprüfung oder der Nanoindentation.

Härteprüfung Kunststoffe

Die Härteprüfungen von Kunststoffen und Hartgummi wird vorzugsweise durch eine Kugel als Prüfkörper ermittelt. Damit wird die Kugeldruckhärte oder die Rockwellhärte nach ISO 2039-2 bestimmt. Beide Härteprüfverfahren werden mit einer Härteprüfmaschine durchgeführt. Es handelt sich bei diesen Verfahren um Tiefen-Messverfahren, d.h. der Härtewert wird aus der Eindringtiefe des Prüfkörpers in den Probenkörper berechnet. Als Eindringkörper dient eine gehärtete Stahlkugel mit unterschiedlichen Durchmessern.

- Kugeldruckhärte HB

- Rockwellhärte α (HRR, HRL, HRM, HRE)

Härteprüfung Elastomere

Die Bestimmung der Härte von Elastomeren und steifen Thermoplasten erfolgt mit der Shore-Härteprüfung und der IRHD-Härteprüfung. Damit wird die Härte am Ausgangsmaterial (Prüfplatten) und an Fertigteilen (O-Ringe, Dichtungen, Elastomerbauteile) bestimmt. Diese Prüfverfahren dienen dazu die Härte als Eindringwiderstand für Elastomere und gummielastische Polymere zu bestimmen. Dazu wird der jeweilige Prüfkörper mit einer definierten Federkraft in den Prüfkörper gedrückt. Die sich dann ergebende Eindringtiefe stellt somit ein Maß für die Shore-Härte oder die IRHD-Härte dar.

- Shore A

- Shore D

- Shore 00

- Micro Shore A

- IRHD M (Micro)

Härteprüfung an Bauteilen

Welches Härteprüfverfahren?

Die Wahl des Härteprüfverfahrens wird durch die Art und Homogenität des Werkstoffs, das Gefüge, die Größe der Probe und seinen Werkstoffzustand bestimmt. Bei allen Härteprüfungen muss die Probe repräsentativ für das gesamte Gefüge sein. Eine Ausnahme davon ist, wenn man z.B. die Härte von verschiedenen Gefügebestandteilen bestimmen möchte. Aus diesem Grund sollte bei einem heterogenen Gefüge ein größerer Eindruck als bei einem homogenen Werkstoff erreicht werden. Für jede Härteprüfung gibt es eigene Normen, die genaue Informationen über das Verfahren und dessen genauen Ablauf beinhaltet.

Vickers Härteprüfung

- Homogene Werkstoffe mit niedriger bis hoher Härte.

- Für kleine bis große Werkstücke

- Härteverlaufsmessungen zur Ermittlung von Einhärtetiefen

- Härteverteilung über Schweißnahtbereiche

Brinell Härteprüfung

- Weiche Metalle (Aluminiumlegierungen, Kupferlegierungen, Blei, Zinn) bis hin zu mittelharten Metallen (vergütete Stähle)

- Werkstoffe mit grober oder inhomogener Kornstruktur

Rockwell Härteprüfung

- Bauteile mittlerer bis hoher Härte, z.B. durchgehärtete oder tief randschichtgehärtete

- Mittelgroße bis große Werkstücke

- Bauteile aus Kunststoff

Knoop Härteprüfung

- Spröde Materialien

- Beschichtungen

Mobile Härteprüfung

- Besonders große oder schwere Werkstücke

- Vor-Ort-Härteprüfungen

Instrumentierte Eindringprüfung

- Dünne und sehr dünne Beschichtungen

- Kleine Bauteile

- Einhärtetiefen

- Härteverlaufsmessungen

Shore und IRHD Härteprüfung

- Elastomerbauteile (Ausgangsmaterial, Fertigteile)

Wie wird Härte definiert?

Die Härte ist der mechanische Widerstand eines Werkstoffes gegen das mechanische Eindringen eines anderen härteren Körpers. Die Härte kann sich durch Wärme verändern, das heißt die Härte eines Werkstückes nimmt nach einer Wärmebehandlung einen anderen Wert an. Die Härte gehört nicht zu den Grundeigenschaften eines Werkstoffs. Deswegen muss der quantitativ ermittelte Wert immer in Bezug zum Härteprüfverfahren mit den folgenden Parametern gesetzt werden:

- Prüfkraft

- Last-Zeit-Profil

- Lasteinwirkdauer

- Prüfkörper

Warum eine Härteprüfung?

Die Härteprüfung wird gemacht zum Bestimmen des Widerstands, den ein Werkstoff der dauerhaften Verformung durch Eindringen eines härteren Eindringkörpers entgegensetzt. bestimmt werden. Damit lässt sich entscheiden ob ein bestimmter Werkstoff oder eine bestimmte Werkstoffbehandlung für den beabsichtigten Einsatzzweck geeignet ist.

Was wird bei der Härteprüfung gemessen?

Bei der Härteprüfung wird ein Prüfkörper in den Werkstoff eingedrückt und die Härte als Eindringwiderstand bestimmt. Diese Bestimmung erfolgt durch:

- Messen der Größe des vom Prüfkörper hinterlassenen Eindrucks (optische Messverfahren)

- Messen der Eindringtiefe des Prüfkörpers (Tiefen-Messverfahren)

- Auswertung der Kraft-Weg-Kurve (instrumentierte Eindringprüfung)

Die instrumentierte Eindringprüfung (Martens Härteprüfung) ist dadurch gekennzeichnet, dass nicht nur die Härte mit hoher hohe Genauigkeit bestimmt wird sondern auch aus der Kraft-Weg-Kurve weitere Werkstoffkennwerte bestimmt werden können.