Schichtdickenmessung

Die Schichtdickenmessung von Beschichtungen ist ein wichtiger Prozess in verschiedenen Branchen und hat mehrere Anwendungen. Abhängig von der Art der Beschichtung, dem Substratwerkstoff und der Schichtdicke wird die Schichtdickenmessung mit unterschiedlichen Verfahren durchgeführt. So werden Schichtdicken von Einzelschichten und Mehrschichtsystemen mit Dicken im Mikrometer- bis in den Nanometerbereich bestimmt.

Für die Schichtdickenmessung stehen verschiedene Methoden zur Verfügung. Die Auswahl der geeigneten Methode hängt von den spezifischen Anforderungen der Anwendung, der Beschichtung und dem Substratwerkstoff ab. Als Auftragslabor bieten wir im Steinbeis-Transferzentrum Schichtdickenmessungen als Dienstleistung an.

Beispiele für Beschichtungsverfahren

Galvanisieren

- Verzinken

- Verchromen

PVD (Physical Vapor Deposition)

- Titanbeschichtungen

- Aluminiumoxidbeschichtungen

CVD (Chemical Vapor Deposition)

- Diamantschichten

- Siliziumkarbidbeschichtungen

Anodisieren und Eloxieren

- Aluminiumanodisierung

- Titananodisierung

Lackbeschichtungen

- Epoxidlacke

- Polyurethanlacke

Warum ist die Schichtdickenmessung wichtig?

- Qualitätskontrolle: Die Schichtdickenmessung ermöglicht es, die Einhaltung der vorgeschriebenen Beschichtungsstärke sicherzustellen. Dies ist entscheidend, um die Qualität und Leistung der Beschichtung zu gewährleisten. Eine unzureichende oder übermäßige Schichtdicke kann zu Problemen wie Haftungsproblemen, Korrosion oder anderen Qualitätsmängeln führen.

- Korrosionsschutz: In vielen Anwendungen dient die Beschichtung als Schutz vor Korrosion. Eine genaue Schichtdickenmessung ist notwendig, um sicherzustellen, dass die Beschichtung ausreichend dick ist, um einen effektiven Schutz zu bieten.

- Kostenkontrolle: Eine präzise Schichtdickenmessung hilft, Materialkosten zu optimieren. Durch die genaue Überwachung der aufgebrachten Beschichtung wird sichergestellt, dass sie nicht mehr Material als notwendig verwendet wird.

- Leistungsoptimierung: In einigen Fällen kann die Schichtdicke einen direkten Einfluss auf die Leistung bestimmter Beschichtungen haben. Durch genaue Messungen kann abgesichert werden, dass die Beschichtung die gewünschten technischen Eigenschaften und Leistungsmerkmale aufweist.

Was bietet unser Steinbeis-Transferzentrum?

1. Präzise Messungen: Unsere modernen Messgeräte ermöglichen eine präzise und zuverlässige Bestimmung von Schichtdicken.

2. Fachkundige Expertise: Die Messungen werden von qualifizierten Mitarbeitern/innen durchgeführt, die Ihnen bei Fragen gerne zur Verfügung stehen.

3. Kundenzentrierter Ansatz: Jeder Auftrag ist individuell und deshalb sind unsere Analysen auf die jeweiligen kundenspezifischen Anforderungen zugeschnitten.

Dienstleistungen

Zerstörende Verfahren

-

Beliebige Schichten auf beliebigen Werkstoffen

Querschliff-Methode - Stufenhöhenmessung

-

Hartstoffschichten mit Dicken im Bereich 1 – 20 μm

Kalottenschliff-Methode

Nicht zerstörende Verfahren

-

Schichten mit Dicken im Bereich 5 nm – 10 μm auf beliebigen Werkstoffen

Röntgenfluoreszenzanalyse (RFA, XRF)

-

Sehr dünne Schichten mit Dicken im Bereich 5 – 200 nm

Energiedispersive Röntgenspektroskopie (EDX)

Optische Schichtdickenmessung

-

Transparente Schichten mit Dicken im Bereich 10 nm – 100 μm auf beliebigen Werkstoffen

Optische Schichtdickenmessung - Spektroskopisches Reflektometer

- Weißlichtinterferometer

- Laser-Scanning-Mikroskop

Sondenmesstechnik

-

Elektrisch nicht leitende Schicht ab 5 μm auf unmagnetischen metallischen Werkstoffen

Wirbelstrom-Verfahren

-

Nicht magnetische Schichten ab 5 μm auf ferromagnetischen Werkstoffen (Stahl, Eisen)

Magnetinduktives Verfahren

Gerne erstellen wir Ihnen ein Angebot für eine Schichtdickenmessung.

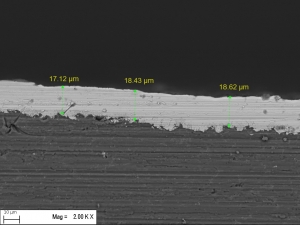

Querschliff-Methode

Mit der Querschliffmethode können Schichtdicken von fast allen Arten von Beschichtungen auf beliebigen Substratwerkstoffen präzise bestimmt werden – von Einzelschichten und von Mehrschichtsystemen. Um die Schichtdicke im Querschliff mikroskopisch bestimmen zu können, wird zunächst der Querschnitt freigelegt und präpariert. Dazu wird dem zu untersuchenden Bauteil ein Probe mittels Präzisionstrennschleifer entnommen, in eine Einbettmasse eingebettet, geschliffen und ggfs. poliert. Anschließend wird die Querschnittsfläche der Beschichtung mit einem Lichtmikroskop oder mit einem Rasterelektronenmikroskop (REM) analysiert. Damit lassen sich Aussagen zur Gleichmäßigkeit der Schichtdickenverteilung erzielen und die Beschichtung hinsichtlich Fehler bewerten.

Röntgenfluoreszenzanalyse (RFA / XRF)

Die Schichtdickenmessung mit Hilfe der Röntgen-Fluoreszenz-Verfahren (RFA), im Englischen X-RAY Fluorescence Spectroscopy (XRF), beruht auf der kombinierten Wechselwirkung der Schicht (oder Schichten) und des Grundwerkstoffs mit einem starken, häufig gebündelten schmalen Strahl einer Röntgenstrahlung. Bei dieser Wechselwirkung wird eine Sekundärstrahlung erzeugt, deren Wellenlänge oder Energie für die Elemente, aus denen Schicht(en) und Grundwerkstoff zusammengesetzt sind, charakteristisch ist. Die geeignete Anregungsstrahlung wird mit Hilfe einer Röntgenröhre erzeugt. Die RFA-Methode nutzt die Röntgenfluoreszenzanregung der Elemente der Schichtmaterialien und/oder des Substrats als Signalquelle.

Mit der RFA/XRF-Methode können Schichtdicken von Einzelschichten und Mehrschichtsystemen zerstörungsfrei bestimmt werden. Voraussetzung ist, dass die Elemente, aus denen die Schicht(en) besteht/bestehen, und gegebenenfalls auch die Elemente des Substrates mit der RFA messbar sind. Außerdem dürfen die Schichten nicht so dick sein, dass sich das Messsignal mit der Schichtdicke nicht mehr ändert, d.h. je nach Zusammensetzung liegen diese im Bereich von 5 nm bis 10 µm. Das Verfahren wird häufig zur Schichtdickenmessung galvanisch abgeschiedener Schichten eingesetzt.

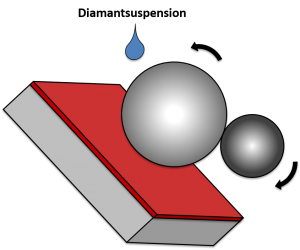

Kalottenschliff-Methode (Calotest)

Der Kalottenschliff ist ein Verfahren für die Schichtdickenmessung von Hartstoffschichten. Hierbei wird mit einer Stahlkugel und einer Schleifsuspension eine Kalotte auf der zu prüfenden Beschichtung eingeschliffen. Anschließend wird anhand der mikroskopischen gemessenen Größe der eingeschliffenen Kalotte die Schichtdicke berechnet. Damit lassen sich die Schichtstärken von Einzelschichten- und Mehrlagenschichtsysteme ermitteln. Da die Schichtdicke relativ klein im Verhältnis zum Kugeldurchmesser ist, erfolgt das Anschleifen der Beschichtung unter einem flachen Winkel, wodurch die Größe der Schichtdicke vergrößert wird. Diese Schichtverbreiterung erhöht die Genauigkeit der mikroskopischen Bestimmung der geringen Schichtdicke, die üblicherweise mit einem Auflichtmikroskop erfolgt.

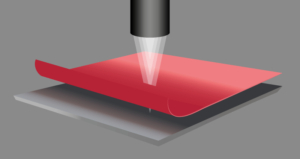

Optische Schichtdickenmessung

Die zerstörungsfreien Messung von transparenten Schichten erfolgt durch Messgeräte, welche die Schichtdicke optisch messen. Mit diesen werden die Stärken von sehr dünnen Funktionsschichten, Oxidschichten, transparenten Schutzlacken, Ölfilmen und transparenter Folien bestimmt. Die optische Schichtdickenmessung beruht darauf, dass beim Auftreffen von Licht auf eine Grenzfläche zwischen zwei Medien mit unterschiedlichem Brechungsindex ein Teil der Strahlung reflektiert und ein anderer transmittiert wird. Je nach Schichtdicke kommen die nachstehenden Messgeräte zum Einsatz.