Oberflächenangaben Zeichnung

ISO 21920-1:2021

Mit der neuen Norm ISO 21920:2021 hat sich die Angabe der Oberflächenrauheit in der Zeichnung grundlegend geändert. Durch die neue Normung werden die Anforderungen an die Oberflächenbeschaffenheit funktionsbezogen und nicht wie bisher fertigungsbezogen definiert. Dies erfordert vom Konstrukteur ein höheres Maß an Wissen über den Zusammenhang zwischen der Funktion einer Bauteiloberfläche und ihrer Topographie. Damit ändert sich entlang der Prozesskette auch die Interpretation der neuen Oberflächenangaben auf Zeichnungen für die Fertiger und Messtechniker.

Was ist eine Oberflächenangabe?

Oberflächenangaben sind Eintragungen in technischen Zeichnungen, die die Beschaffenheit einer oder mehrerer technischer Oberflächen des in der Zeichnung dargestellten Bauteils.

Oberflächenangaben früher und heute

Während in der Vergangenheit eine Oberflächenangabe fertigungsbezogen war (Angabe in Dreiecken oder Ra-Klassen), erfolgt heute die Angabe der Rauheit und Welligkeit einer Oberfläche funktionsbezogen. Die neuen Normen zur 2D-Profilrauheit und 3D-Oberflächenrauheit bieten ein umfangreiches Angebot zur quantitativen Charakterisierung einer Oberflächenbeschaffenheit hinsichtlich ihrer Funktion. Die Oberfläche ist heute ein Konstruktionselement zur Auslegung der Bauteilfunktion hinsichtlich Reibung, Verschleiß, Dichtheit, Kontaktpressung und Einlaufverhalten.

Was definieren die Oberflächenangaben?

Die Oberflächenangaben in Zeichnungen definieren am Oberflächenzeichen bzw. am Oberflächensymbol die geforderte Oberflächenbeschaffenheit (Rauheit und Welligkeit) durch geeignete Kennwerte. Zusätzlich können weitere Anforderungen, wie z.B. die Messbedingungen (Messstrecke, Filter, Grenzwellenlänge – cut off) am Oberflächenzeichen angegeben werden. Dies wird empfohlen, damit die Rauheitsmessung mit den gleichen Parametern durchgeführt wird und nicht aufgrund mangelnder Erfahrung in diesem Bereich unterschiedliche Messbedingungen gewählt werden. Die Oberflächenkenngrößen in der Zeichnung für Rauheit und Welligkeit sind in der neuen Norm ISO 21920-1:2021 definiert, die die bisherige ISO 1302 (zurückgezogen) ersetzt. Die Vielzahl der Kenngrößen ermöglicht eine funktionsgerechte Charakterisierung der Oberflächenbeschaffenheit, die eine alleinige Angabe von Ra und Rz nicht leisten kann.

Besuchen Sie unser Seminar Rauheit und erfahren Sie mehr zur neuen normkonformen Oberflächenangabe.

Angabe der Oberflächenbeschaffenheit

Oberflächenangabe am Symbol

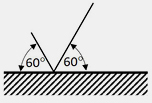

Das Grundsymbol des Oberflächenzeichens für die Oberflächenangabe der Oberflächenbeschaffenheit und deren Messung besteht aus zwei Linien, die jeweils im 60° Winkel zur Grundlinie angeordnet sind. Dieses Oberflächenzeichen besitzt jedoch alleine keine ausreichende Aussagekraft zur Charakterisierung einer Oberfläche.

Das Grundsymbol des Oberflächenzeichens für die Oberflächenangabe der Oberflächenbeschaffenheit und deren Messung besteht aus zwei Linien, die jeweils im 60° Winkel zur Grundlinie angeordnet sind. Dieses Oberflächenzeichen besitzt jedoch alleine keine ausreichende Aussagekraft zur Charakterisierung einer Oberfläche.

Für eine weitere Oberflächenangabe wird das Zeichen für die Oberflächenbeschaffenheit um eine zusätzliche Linie erweitert. An dieser Linie wird das Oberflächensymbol durch weitere Anforderungen an die Oberflächenbeschaffenheit und die Definition der Rauheitsmessung ergänzt. Diese Angaben erfolgen in Form von Zahlenwerten, graphischen Symbolen und Texten. Ohne weitere Angaben gelten bestimmte Default-Regeln.

An dieser Linie wird das Oberflächensymbol durch weitere Anforderungen an die Oberflächenbeschaffenheit und die Definition der Rauheitsmessung ergänzt. Diese Angaben erfolgen in Form von Zahlenwerten, graphischen Symbolen und Texten. Ohne weitere Angaben gelten bestimmte Default-Regeln.

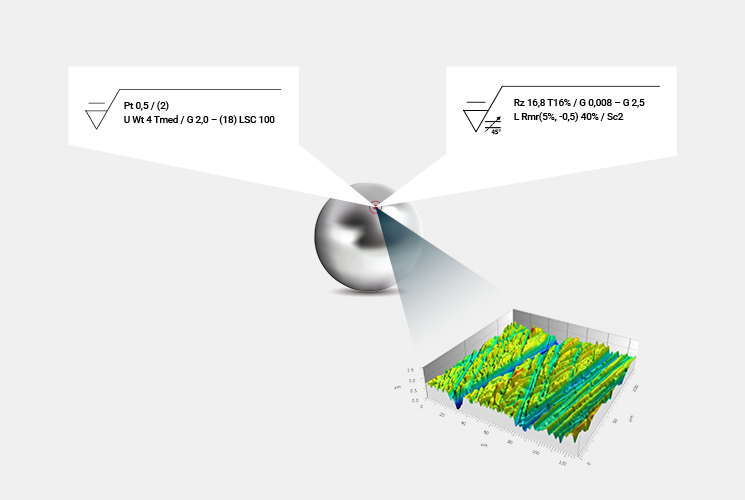

Vollständige Oberflächenangabe

Um die Eindeutigkeit einer Anforderung an die Oberflächenbeschaffenheit sicherzustellen, sind mehrere Angaben am Oberflächenzeichen erforderlich. Für die eindeutige Oberflächenangabe sind neben der Angabe der geforderten Oberflächenstruktur durch mehrere Kennwerte auch Angaben für die Durchführung der Messung zur Erlangung einer Eindeutigkeit erforderlich. Es reicht auch bei weitem nicht aus eine Oberflächenmikrostruktur mit 1-2 Kennwerten zu spezifizieren, und schon gar nicht mit den arithmetischen Mittelwert für die Rauheit Ra. Eine nicht eindeutige und nicht funktionsgerechte Beschreibung durch passende Kennwerte führt zu Oberflächen mit unterschiedlichen Funktionseigenschaften.  Da die Normen nur einen Rahmen für die Durchführung der Rauheitsmessung definieren, ist es empfehlenswert diese eindeutig zu definieren und am Oberflächenzeichen anzugeben. Dazu gehört beispielsweise die Angabe des Nesting Index (früher: cut off) des Profil-L-Filters (Langwellenfilter), welcher die Auftrennung des Primärprofils in Rauheit und Welligkeit definiert. Des Weiteren ist es oftmals vorteilhaft die Messstrecke explizit anzugeben sowie die Art der zu entfernen Nennform.

Da die Normen nur einen Rahmen für die Durchführung der Rauheitsmessung definieren, ist es empfehlenswert diese eindeutig zu definieren und am Oberflächenzeichen anzugeben. Dazu gehört beispielsweise die Angabe des Nesting Index (früher: cut off) des Profil-L-Filters (Langwellenfilter), welcher die Auftrennung des Primärprofils in Rauheit und Welligkeit definiert. Des Weiteren ist es oftmals vorteilhaft die Messstrecke explizit anzugeben sowie die Art der zu entfernen Nennform.  Nur die direkte Angabe unter dem Symbol für Rauheit und Welligkeit auf der Zeichnung verhindert, dass alleinig durch die Art und Weise der Messung schon Unterschiede in den Messwerten kommt. Mit der neuen ISO 21920:2021 hat sich auch der Default für die Toleranzakzeptanzregel geändert. Deshalb ist es auch hierfür von Vorteil diese direkt am Oberflächenzeichen anzugeben, d.h. die Höchstwert-, 16%-Regel– oder Median-Toleranzakzeptanzregel.

Nur die direkte Angabe unter dem Symbol für Rauheit und Welligkeit auf der Zeichnung verhindert, dass alleinig durch die Art und Weise der Messung schon Unterschiede in den Messwerten kommt. Mit der neuen ISO 21920:2021 hat sich auch der Default für die Toleranzakzeptanzregel geändert. Deshalb ist es auch hierfür von Vorteil diese direkt am Oberflächenzeichen anzugeben, d.h. die Höchstwert-, 16%-Regel– oder Median-Toleranzakzeptanzregel.

Oberflächenangabe Materialanteil Rmr (cp, dc)

Die nachstehende Oberflächenangabe für die Anforderung der Oberflächenbeschaffenheit fordert einen relativen Materialanteil (alt: Traganteil) Rmr von mind. 70% in einer Schnitthöhe von cp+dc= -1.2 µm, mit einem Bezugsmaterialanteil von p=4% über eine Auswertelänge von le=1,5 mm, unter expliziter Angabe der Filtercharakteristik

Zeichnungsangabe für relativen Materialanteil Rmr