Modell CALOTEST COMPACT

Kalottenschleifgerät für die Schichtdickenmessung und Verschleißprüfung von Beschichtungen

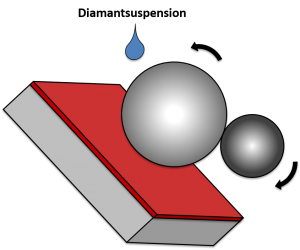

Das Kalottenschleifgerät dient zur Schichtdickenmessung und Verschleißprüfung von Hartstoffbeschichtungen. Hierbei wird mit einer Stahlkugel und einer Schleifsuspension eine Kalotte auf der zu prüfenden Beschichtung eingeschliffen und anschließend anhand der mikroskopischen Messung der Kalotte die Schichtdicke oder das Verschleißvolumen berechnet.

Als Steinbeis-Transferzentrum bieten wir Schichtdickenmessungen und Verschleißprüfungen mit dem Kalottenschleifgerät als Dienstleistung an.

Schichtdickenmessung

Das CALOTEST Gerät wird für die Bestimmung der Schichtstärke von Hartstoffschichten mit einer Schichtdicke von 0.5 bis 50 μm eingesetzt. Mit dem Kalottenschleifverfahren kann die Schichtdicke von Einzelschichten und von Schichtsystemen gemessen werden.

Verschleißprüfung

Für die Bestimmung der Verschleißfestigkeit von Beschichtungen gibt es zwei unterschiedliche Methoden. Diese beiden Methoden sind in der Norm DIN EN 1071-6 beschrieben. Bei dem Verfahren „Perforation der Schicht“ wird, vergleichbar mit der Schichtdickenbestimmung, eine Kalotte eingeschliffen, wobei die Einschlifftiefe größer ist als die Schichtdicke. Bei der Methode „ohne Perforation der Schicht“ ist die Einschlifftiefe stets kleiner als die Schichtdicke, womit nur die Beschichtung dem Verschleißprozess unterworfen wird.

Anwendungen

- Schichtdickenmessung

- Verschleißprüfung Beschichtungen

Beschichtungen

- PVD-Schichten

- CVD-Schichten

- Metallschichten

- Galvanische Schichten

- Chemische Schichten

- Lackschichten (ausgehärtet)

- Dekorschichten

- Oxidschichten

Norm

- DIN EN ISO 26423

- VDI 3824-4

- DIN EN 1071-2 (zurückgezogen)

- VDI 3198 (zurückgezogen)

- DIN EN 1071-6 (Verschleißprüfung)

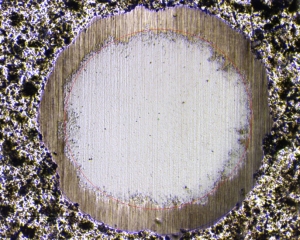

Beispiel

- Kalottenschliff

Spezifikation

- Schichtdicke: 0.5 – 50 µm

- Genauigkeit: ± 1 – 5 %

Kalottenschliff-Methode

(Calotest)

Der Kalottenschliff (Calotest) ist eine Variante der Querschlifftechnik bei der durch die Schräge Schliffläche die Schichtdicke verbreitert wird. Dadurch kann diese anhand der Querschnittsfläche des Kalottenschliffs genauer bestimmt werden. Beim Kalotenschliff wird mit einer Stahlkugel und einer entsprechenden Schleifsuspension auf Basis von Öl oder Wasser eine sphärische Abriebkalotte in die zu prüfendn Beschichtung eingeschliffen. Anschließend wird die so entstandene Kalotte i.d.R. mittels Lichtmikroskop vermessen. Voraussetzung für das Verfahren ist, dass ein ausreichend hoher lichtoptischer Kontrast zwischen den Werkstoffen der Beschichtung und des Substrates vorhanden ist. Für die Schichtdickenmessung muss die Kalotte durch die Schicht bis zum Grundmaterial eingeschliffen werden, was durch die Zugabe abrasiven Bestandteile in der Suspension (Diamant, Aluminiumoxid, Siliziumdioxid) unterstützt wird. Abhängig von der verwendeten Probengeometrie ergeben sich bei der Betrachtung der zu messenden Schicht mittels Mikroskop konzentrische Kreise für ebene und elliptische für gekrümmte Oberflächen, anhand derer die Bestimmung der Schichtdicke vorgenommen wird. Das Verfahren funktioniert für ebene Proben oder für zylindrische, falls der Krümmungsradius der Probe mindestens dem 100fachen des Radius der Schleifkugel beträgt.